技术 | 2500t/d生产线篦冷机技术改造效果评价

前言

某公司2500t/d熟料生产线配置ф4.0m×60m回转窑, 生料系统为1台CLF180140-D-SD辊压机终粉磨,1台立式煤磨,三代推动式篦冷机(NC3.2×23.2)。设计采用无烟煤煅烧,石灰石、砂岩、黏土、转炉渣、有色金属灰渣配料。生料0.2mm筛余量控制在2.2%以下。自2008年5月投产以来,经过7年多的运行,生产线的现场操作与管理取得了一定的经验,但系统整体运行尚不理想。熟料产量、二三次风温、篦冷机冷却效率偏低,标煤耗及电耗偏高,固定篦床斜坡易积料。

为了适应市场竞争及环保要求,该公司对三代篦冷机进行技术改造,以下针对篦冷机存在的主要问题、解决措施及取得的主要成果进行介绍。

篦冷机存在的主要问题及原经相关专家检测、诊断,对生产数据进行系统分析,篦冷机系统的主要问题如下:

(1)两侧物料冷却差。出篦冷机两侧物料出现红河现象,冷却效果差,出篦冷机平均温度>260℃;

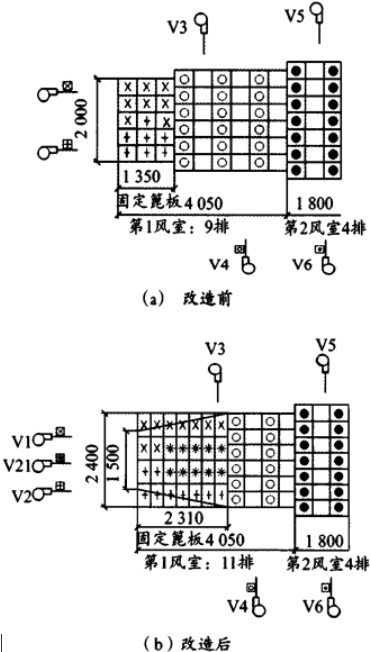

(2)落料区设计不合理。落料区是熟料急冷的关键部位,影响篦冷机的热回收效率和熟料质量。入料口现仅设置4排阶梯固定梁,左右分区供风,如图1(a)所示,不能够根据熟料颗粒大小和不同区域的料层厚度调整风量,而且篦床面积小,料层不易控制,急冷效果差,影响热回收效率。固定充气梁易积料,影响通风和冷却。

图1 篦冷机改造前后第1段篦板布置图

(3)窜风漏料严重。检修前篦下风室整体压力偏低,风室间窜风,篦板的四个间隙不均匀、篦板间短路风漏风严重,冷却风分配不均,篦床漏料严重。

(4)锁风效果差。灰斗锁风仍采用传统的电动弧形阀,开启时间靠人工控制,锁风效果差,漏风严重,扬尘大,工作环境差。

(5)风管阻力大。V4、V6风机进风管道设计不合理,风速高,阻力大,增加风机电耗。

2.1 采用新型阻流篦板技术

为消除细料红河,采用新型阻流篦板技术。根据实际情况,在篦床两侧间隔断续布置新型阻流篦板,减缓两侧料流速度,延长冷却时间,降低两侧熟料温度,延长篦板和护板使用寿命。

2.2 对固定篦床进行改造

改造固定床,拆除原有4排固定梁和1排活动梁,改为面积加大的固定床形式,配3台高效风机,对固定篦床实施左中右分区供风。左右供风利用原有V1、V2两台风机,新增1台冷却风机V21,增加风量(标况下,以下同)约10000m3/h(见表1)。根据下料口宽度方向不同的料层风阻,通过手动调节阀控制各区域风量,实现供风按需分配。落料区采用斜线渐宽(马蹄形)形式,改善布料效果,实现物料合理分散,减小粗细物料离析,避免风短路现象,改造后篦板布置见图1(b),这样可使熟料得到有效冷却,并有利于稳定二、三次风温,煤耗降低,熟料易磨性提高。

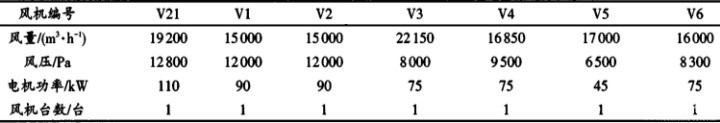

表1 改造后风机参数-LYBLJ2500(海拔1000m)

2.3 调整篦板间隙

通过调整篦板间隙,使全部篦板间的四个间隙符合设计要求,最大程度降低短路风的形成,有效利用冷却风并合理控制风量。

篦板的通风面积见图2。A是铸造或焊接篦板过风孔的面积;B是篦板间的相邻间隙;C是篦板与侧板间纵向间隙;D是固定排与活动排篦板间横向间隙。这四个通风面积控制不好会造成篦板阻力下降,分风不均,影响冷却风与熟料的换热效果。

图2 篦板通风示意图

2.4 采用PLC自动控制的6套双气动闸板阀

采用PLC自动控制的6套双气动闸板阀取代现有电动弧形阀,实现双层闸板密封和料封,解决灰斗漏风和扬尘;风室密封已采用金属刷型式的风室密封装置,局部存在间隙过大或孔洞,进行局部修补或更换即可;此外,单导向轮改为双侧导向轮。采用双侧导向轮,提高篦床导向精度,篦床两侧与护板间隙由4mm降低为2mm,减少篦板与护板间的漏料量并降低磨损,同时对主轴两端密封滑板装置起到保护作用。

2.5 改造局部风管

改造风机V4、V6的局部风管(见表1),降低阻力。后续对2~6室风机根据实际情况可适当提高风量20000~30000m3/h。

3.1 工艺参数方面

篦冷机改造后投产运行6个月,经专业标定单位对篦冷机运行状况及工艺参数进行标定后得出:熟料产量3200t/d,较之前提高100t/d;单位熟料配风量达到2.5m3/kg,提高了0.23m3/kg;熟料得到有效冷却,实际出篦冷机温度从之前的260℃以上降至目前的90℃左右,篦冷机二段熟料无红料出现;二次风温由1006℃提高到1090℃,三次风温由857℃提高到880℃;标煤耗明显降低,由之前的120kg/t降低为110kg/t;急冷使熟料内部产生微裂纹,降低水泥粉磨电耗,窑系统趋于稳定并良性循环。

4.2 熟料质量方面

4.2.1强度

表2为篦冷机改造前后熟料物理物理指标对比。由表2可看出,熟料28d抗压强度提高约2MPa以上。强度提高,料耗降低,间接节约了成本。

表2 篦冷机改造前后熟料物理物理指标对比

4.2.2岩相

改造前后熟料岩相图见图3。由图3可看出改造后熟料保持了高温煅烧的晶型,急冷效果明显改善。改造前熟料慢冷,A矿花环状,B矿粗双晶纹,黑色中间体片状析出,改造后熟料快速冷却,A矿边棱光洁,晶型完整,B矿细双晶纹,黑色中间体呈点线状。

图3 改造前后熟料岩相图

4.2.3结粒

篦冷机改造前熟料料球结粒不均匀,改造后由于窑系统处于较稳定的状态,熟料煅烧较充分,结粒较均匀。

(1)改造前后参数对比,单位熟料配风量较之前提高了0.23m3/kg,篦冷机出口熟料温度由260℃以上降到90℃左右,无红河出现;二次风温由1006℃提高到1090℃;三次风温由857℃提高到880℃;提高了篦冷机的冷却效果及热回收效率,降低了煤耗。

(2)熟料强度提高,保持了高温晶体形态。

(3)篦冷机及窑系统运行平稳,产量由3100t/d提高到3200t/d;出窑熟料粒度结粒较之前均匀。

作者:林盼盼

来源:《山东山水水泥集团有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号