技术 | 辊式立磨选粉机效率提升改进

某5000t/d水泥厂煤磨为辊式立磨,立磨设计能力为40t/h,改造之前物料指标及运行指标如下:(1)入磨物料水分10%左右,(2)给料粒度≤50mm,(3)煤粉磨产品细度R0.08mm:12%~18%,(4)磨机产能32~35t/h,综合电耗24.5kWh/t。综合考虑可知,该立磨产量偏低、细度合格率偏低。本来就达不到设计产能,更何况近年以来回转窑不断地提产,煤磨选粉机已经额定转速运转,产能和细度产能还是满足不了生产需求。经过长时间的摸索研究发现,该立磨的瓶颈问题出在选粉系统,决定对选粉机存在问题逐一进行研究改进。

2.1 喷口环

针对上述情况,首先我们精准测量磨损量及磨损部位,在大修期间对转子风翅片进行堆焊打磨,使风翅片与动环间隙恢复到理想状态4~6mm之间;然后在动环顶部磨损严重部位,焊接直径为16mm钢筋一圈,减小喷口环通风面积,增加风速,减少煤磨系统排渣,增加选粉效率。

2.2 导风叶片与转子叶片

原导风叶片、转子叶片形式为直板式导风叶片,两者之间空间较小,接触面积较小,风流通过两者之间的通道时,含尘风进入时粗粉、细粉分离效果较差,造成选粉效率不高。

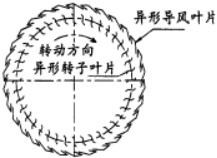

更换“Z”型叶片转子一套,把原来直板式叶片转子,改为“Z”型叶片结构;更换“L”型导流板一整圈,把原来的直板式导流叶片改为“L”型叶片结构。不仅引风扫物料到转子,而且收集从喂新料进转子时被转子旋出的粗颗粒。这可使粗颗粒从L型叶片中送回磨盘,而不混杂在运送新物料到转子的气流里(见图1)。

图1 L型导流叶片和Z型转子叶片改造示意图

“L”型导风叶片间通道的设计使气流穿过通道的风速和转子边缘线速度相当。这样可使大于细度要求的粗颗粒被拒。转子和颗粒间的相对速度降低,使转子Z型叶片的磨损变得很少。Z型叶片上多处的油漆在运作一年后仍然完整。当颗粒穿过通道时,被水平面的两股力量操控着。来自空气的拽力会把颗粒拉向转子,而离心力却会将它甩出转子。

由于离心力对粗颗粒的作用力强过空气拽力,粗颗粒就会被甩到位于低速区的“L”型导风叶片里(图2),因重力掉入回粉斗。由于转子Z型叶片间有较大的空间,细小颗粒就容易进入转子,使转子的整体阻力减少,能使得整个选粉机的阻力减少800Pa。

图2 改造原理示意图

2.3 转子与上顶板密封

转子与上顶板间隙过大,而且转子与顶板之间没有密封槽,造成含尘风流没有经过筛选而直接从此间隙抽走,相当于气流“短路”,造成煤粉细度不合格。为此根据转子尺寸,设计一套动态气流密封结构,密封槽焊接在选粉机上顶板上,安装时需要调整间隙,使水平方向间隙保证在8~10mm,密封槽与转子垂直间隙调整在6~8mm。密封槽焊接时要注意焊接方式,均匀焊接,防止密封圈变形刮蹭转子。特殊的气流密封,分级流场气流速度稳定、物料分布均匀,其旁路值≤2%,保证了合格的产品粒度35~150μm之间任意可调,筛余≤3%。这样一来就可以解决气流的短路问题,提高选粉机的选粉精度。

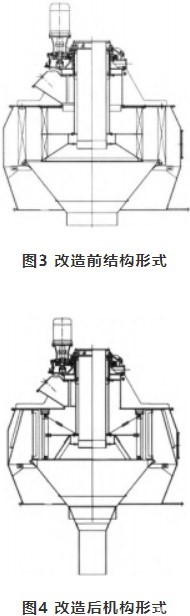

2.4 选粉机壳体改造

选粉机外部磨机壳体之间无效空间太大,造成风流上升过程中窝风,气流运行不畅,造成气流在无效空间内产生气流漩涡,也会影响到选粉效果。设计一个圆锥环,把原来的煤磨选粉机壳体一分为二,圆锥环下部与壳体直径相同,并且与选粉机壳体中间位置满焊,圆锥环上圈与选粉机顶板做密封。这样就缩小了有效的选粉空间,隔绝了大部分的无效空间。使上升的气流更快、更迅速的进入转子内部,缩短了气流的行程,提高了选粉机选粉效率。

2.5 回灰锥体

原来的选粉机下部回灰锥体没有落料管,只有一个漏斗。漏斗距离磨盘高度太高,经过选粉机选过后的粗颗粒进入到漏斗内部后,再往磨盘上落的过程中很容易被气流重新卷入到选粉机进行重复分选,造成了能量浪费,也降低了选粉效果。

在原来的回灰锥体漏斗下部设计一个直径约1000mm的落料管,落料管与漏斗焊接,落料管长度约距离磨盘5000m为宜。这样使收集的粗颗粒直接落到磨盘中心,通过磨盘的转动离心力,甩入磨盘与磨盘辊之间,研磨后通过气流进入选粉机重新选粉。杜绝了部分粗颗粒不停的在系统内部进行内循环,从而提高了选粉效率。改造前后选粉机结构形式见图3,4。

通过以上改造前后运行对比,煤磨产能提高了5t/h,细度R0.03mm~R0.15mm筛余≤3%,且任意细度可调。解决了煤磨产能低、细度不达标等影响回转窑提产的瓶颈问题。

作者:张立华

来源:《唐山冀东水泥三友有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号