技术 | 水泥工业碳减排路径分析

前言

自我国提出关于“2030碳达峰,2060碳中和”的远景目标后,国内的各个产业都在积极行动,制定和试行碳中和方案。目前,全国已经建立了8所碳交易试点,纳入的两千多家企业于2021年7月正式开始碳交易。生态环境部已经连续多年组织开展了中国工业行业碳排放的数据核算、报送和核查工作。

高排放行业将要承担更多的碳减排义务,而水泥产业作为高排放行业之一,已经被纳入碳排放交易市场进行管理,因此寻找切实可行的碳减排路径已经迫在眉睫。本文从水泥行业的碳排放背景出发,探究目前可行的碳减排路径和方法,通过水泥产业碳减排主要技术手段的研究,以期助力水泥行业早日实现碳中和目标。

经济的快速增长,尤其是第三世界国家基础建设对水泥需求量的激增,必然会带来水泥行业的蓬勃发展,据USGS的统计数据显示,2019年全球水泥产量约为41亿t,需求量比2018年约增长1.8%。全球水泥行业供小于求,市场仍存在一定的增长空间。近几年,尽管疫情令全球经济建设进度放缓,但水泥需求量仍在不断攀升。

我国自1978年开始发展预分解窑水泥生产技术以来,江西万年青2000t/d熟料生产线于上世纪80年代建成投产,后期又相继研发出5000t/d、8000t/d和10000t/d等规模的预分解窑水泥熟料生产线,水泥熟料生产线单条及整体规模均在不断攀升。根据国家统计局数据显示,2020年全国累计水泥产量23.77亿t,位居世界第一;碳排放形势持续严峻,2020年,水泥行业在全国所有工业行业中,碳排放总量约13.75亿t,占全国碳排放总量的13.5%左右(来源:中国水泥网)。面对水泥日益增长的需求和限制碳排放的政策实施,水泥产业亟需从根本上解决碳排放的问题,否则水泥生产企业可能会面临高额的排放费用甚至关停的风险。

水泥是国民经济的基础原材料,在未来相当长的时期内,水泥仍将是人类社会的主要建筑材料。水泥工业一方面是我国重要基础产业,支撑着国民经济高速发展,另一方面又因属于高碳排放产业,亟待向低碳、绿色、环保转型。

水泥生产过程可分为原材料准备、熟料烧成和水泥粉磨生产三个主要阶段,在此过程中的能源消耗主要包括电能和热能。在以上三个生产环节中均需利用电能,熟料烧成阶段还要消耗大量的热能。水泥生产企业90%的CO₂排放来自熟料生产(燃料燃烧和原材料之间的化学反应),其余的10%来自原材料制备和水泥产品生产阶段。

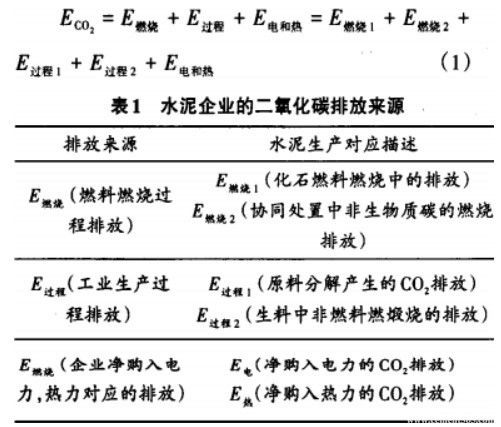

水泥生产过程中碳排放的来源主要包括以下几个环节:(1)水泥生料中碳酸钙分解产生二氧化碳;(2)熟料生产过程中煤、油等燃料燃烧产生的二氧化碳;(3)生料中钢渣、煤矸石、粉煤灰等含有的非燃料碳在高温煅烧过程中转化的二氧化碳;(4)协同处置废弃物过程中,替代燃料以及废弃物中非生物质碳燃烧产生的二氧化碳;(5)水泥厂净购入的电力、热力对应的二氧化碳。

水泥生产中二氧化碳排放总量等于以上五个方面的排放量之和,即企业边界内所有的燃料燃烧排放量、工业生产过程排放量、企业净购入电力和热力对应的排放量之和见式(1)和表1。

以上几个排放来源中,生料煅烧过程中,碳酸钙和碳酸镁分解成氧化钙和氧化镁的同时产生的二氧化碳是主要来源,约占总排放量的83%左右,燃料燃烧紧随其后。相比之下,其他来源如电力、热力的使用,只占水泥厂二氧化碳排放总量的极小部分。在当前技术水平下,只要继续使用碳酸钙作为水泥熟料的生产原料,分解过程中的二氧化碳排放无法降低,除非有足够的氢氧化钙、氧化钙原料(如电石渣)直接使用,这涉及到自然资源的分布及化工过程的阶段划分。

3.1 节能降耗相关研究

在目前现有水泥烧成系统技术基础上,优化和提升高能效预热预分解和烧成系统技术,提高熟料产品质量,降低烧成系统热耗和电耗水平,最终达到中国建筑材料联合会提出的第二代新型干法水泥技术的技术指标(单位熟料烧成可比热耗≤2680kJ/kg、单位熟料烧成系统可比电耗≤18kWh/t),从而降低水泥产业的二氧化碳排放是水泥行业的共识。

首先从水泥生产核心环节入手降低熟料生产过程中的二氧化碳产生和排放,致力于预热预分解系统的优化和提升,降低预热预分解系统的压力损失,提高预热预分解系统的热效率,以及烧成系统对原燃料的适应性,尤其是褐煤、高硫煤等劣质燃料的适应性研究;不断优化冷却机的冷却效率和热回收效率,降低冷却机电耗;应用新型隔热材料,降低系统表面散热,建设绿色、环保、智能化水泥生产线;其次,开展LC3水泥技术及产业化应用研究,针对利用低品质高岭土或黏土质尾矿经活化煅烧后具有较好的活性,与石灰石粉复合可进一步提高反应活性的特点,在水泥生产过程末端大比例替代熟料,通过降低吨水泥的熟料用量来降低整个水泥生产链条的二氧化碳排放。

3.2 替代燃料相关研究

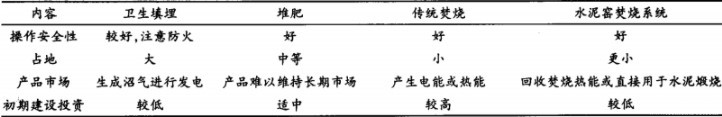

表2列举了目前各种垃圾处理方式的比较,其中水泥窑协同处置垃圾系统是实现资源化利用最重要的方式。

表2 垃圾处理方式比较

近年来,市政污泥和城市生活垃圾被视为最有协同燃烧应用前景的替代燃料。污泥和垃圾作为危害环境的物质,是环保关注的重点,必须进行无害化处置,但这两种废弃物又具有可燃性,经过适当的处理,能够在水泥烧成系统中进行燃烧,起到水泥生产过程中替代燃料的作用。对其进行充分利用,既能够节省化石燃料的使用成本,又能大大提高碳减排效率。陈兆林等对污泥与垃圾协同掺烧可行性进行了研究,研究发现含水率80%的混烧污泥掺加量10%时,发电效率达到最大。利用热重-红外联用分析仪研究了垃圾衍生燃料(RDF)、污泥及混合热解的反应动力学和气体产物析出特性,结果显示垃圾衍生燃料与污泥协同燃烧过程中产生了协同作用。

利用水泥窑协同处置城市生活垃圾系统技术。针对我国不同地区的垃圾特点,结合水泥窑接纳系统的处置要求,对垃圾进行预处理,并根据水泥生产系统的控制要求,将不同物理特征的垃圾分别加入水泥生产中的不同子系统或位置,进行全面彻底消解。目前中材国际(南京)已承担完成十多条水泥窑协同处置废弃物生产线的设计与建设工作,其中生活垃圾协同处置生产线已建成的有江苏溧阳、湖北老河口、安徽巢湖、河北邯郸、湖北松滋、湖北宜城、湖北当阳等项目。今后,中材国际(南京)将继续研究扩大利用水泥窑协同处置范围,并大幅度提高处置量,从替代燃料使用上降低水泥行业的二氧化碳排放。

3.3 碳捕获、封存与利用(CCUS)

碳捕获、封存与利用是指将工业生产过程中产生的二氧化碳捕集起来,并采取多种措施加以储存,然后投入到新的生产过程加以循环利用,避免其直接排放到大气中的一种技术。CO₂的捕集方式有三大类:燃烧前捕集(Pre-combustion)、富氧燃烧(Oxy-fuelcombustion)和燃烧后捕集(Post-combustion)。

(1)燃烧前捕集是指在燃料燃烧前将其中的含碳组分分离出来,避免碳燃烧产生二氧化碳气体,主要应用在基于煤气化或整体煤气化联合循环的CO₂燃烧前捕集技术。高压下,化石燃料与氧气、水蒸气在气化反应器中分解生成CO和H₂混合气,经冷却后,送入变换器,进行催化重整反应,生成以H₂和CO₂为主的水煤气,并对其进行CO₂分离,获得的高浓度H₂作为燃料送入燃气轮机。目前,溶液吸收、固体吸附、膜分离是燃烧前碳捕集的主要技术,具备商业运行能力。

(2)富氧燃烧是采用空气分离等制氧技术,将空气中氮气脱除,直接采用高浓度的氧气来替代空气使用。这样,在提高燃料燃烧效率的同时,由于没有N₂的存在,且通过持续的CO₂循环和富集使得烟气中CO₂浓度不断升高,理论浓度可以达到85%以上。燃烧后烟气中CO₂气体浓度很高,为降低后续提纯的难度,可以直接进行封存和处理。这项技术较为成熟,相比其他技术成本低,可用于水泥熟料烧成过程。早在2006年,Groenkvist等人发现,在水泥厂实施富氧燃烧,比发电厂更有效。2009年研究发现,富氧燃烧的热效率高,减少了烟气量。在工业应用中,由于制氧技术耗费电能高,且工业装备对富氧燃烧后所产生的高温环境耐受度有限,导致该技术还存在投资和处置成本,以及设备使用寿命等问题。

(3)燃烧后捕集是指在燃烧排放的烟气中捕集CO₂,主要技术为吸收法和吸附法,吸收法又分为物理吸收法和化学吸收法,前者以变温或变压吸附为主,后者主要是酸碱液吸收。此外还有膜分离法等前沿技术。目前最常见的燃烧后捕集技术是胺洗涤,在吸收器中,烟道气与化学溶剂胺接触,使得其中的CO₂与溶剂结合。与CO₂结合的溶剂接着被导入汽提塔,再在热力作用下分离,最终溶剂被泵回吸收器循环使用,二氧化碳从汽提塔中排出。另一种常见的燃烧后捕集是固体吸附剂吸附。在吸附过程中,烟气通过吸附器输送,吸附器捕获CO₂。与胺洗涤相比,固体吸附的缺点是吸附器不能循环使用,饱和后需要更换新的吸附器。用填充有褐煤焦炭的过滤床作为吸附剂进行研究,研究表明该吸附器的去除效率很高,能有效地去除广谱污染物。然而,由于投资和运营成本高,这种技术的经济可行性还有争议,未见工业化应用。

CCUS作为解决碳排放的有利技术一直都被广泛研究,我国已投运或建设中的CCUS示范项目约为40个,捕集能力300万t/a。其中代表性的项目有:国家能源集团国华锦界电厂15万t/a燃烧后CO₂捕集项目,中海油丽水36-1气田CO₂分离、液化及制取干冰项目(捕集规模5万t/a,产能25万t/a),国华锦界电厂CO₂咸水层封存项目等。CCUS作为新兴技术,在石油、煤化工、电力等行业的应用均以小规模的捕集示范为主,如何确保大规模工业化应用是下一步的研究方向。

本文分析实现水泥产业碳中和的主要技术手段如下:

(1)减排燃烧技术,即通过推进超低能耗的新型水泥生产技术研发及应用有效提升能源利用效率降低碳排放约5%。

(2)替代燃料大比例掺烧使用技术,通过研发替代原、燃料技术,降低CO₂排放量约10%~15%。

(3)新型熟料、低碳水泥技术,例如非金属矿(黏土)悬浮煅烧技术、高硅酸二钙矿物的新型低碳水泥熟料等技术,与传统硅酸盐水泥相比CO₂排放量可降低约10%~20%。

(4)碳捕集、储存及利用技术(CCUS),目前已有很多学者、研究机构开展该方面前瞻性研究及示范应用,该技术可以有效吸附烟气中的CO₂,但因时间及经济效益问题还未实现大规模工业化应用。

以上几种技术措施可在水泥生产过程的特定流程中进行应用,作为CO₂排放大户,水泥行业碳减排迫在眉睫且潜力巨大。目前大多数技术措施在理论研究或者实验阶段成果显著,但在工业化应用上会有所欠缺。如何让先进的技术兼顾工业化应用以及成本的经济性是后续研究的重点。

作者:刘昊

来源:《中国中材国际工程股份有限公司(南京)》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号