技术 | 立磨主电机混凝土基座沉降的现场修复

前言

某公司有4台矿渣立磨,其中#2立磨为莱歇公司生产的LM56.3+3型立磨,于2007年建成投产,至今已运行13年有余。自2011年以来,曾多次出现过立磨主减速机高速轴断齿、主电机前瓦异常振动瓦温升高等故障。2018年在更换立磨主减速机时,以主减速机地板为基准,测量主电机基础水平情况,发现主电机基础存在沉降情况,导致主电机在找正、紧固螺栓后,其非负荷端左侧地脚螺栓存在“软脚”的情况,从而导致电机的异常振动,同时,会传递给减速机输入轴一个非正常负载,导致减速机高速轴部位齿轮及轴瓦容易出现问题。因此,需处理主电机基础沉降的问题,从而从根本上解决主减速机及主电机运行过程中的异常情况。

矿渣立磨是建材行业常见的大型粉磨设备,具有生产效率高、节能的特点。立磨传动系统由主电机、联轴器及护罩、主减速机和稀油润滑装置四部分组成,其结构见图1,主电机基础结构见图2。立磨减速机采用螺旋锥齿以及行星传动两级传动,主电机通过联轴器连接主减速机输入轴,利用锥齿轮和行星齿轮传动,带动输出法兰旋转,从而实现动力水平输入转换为垂直向上输出,为磨盘提供旋转转矩。

图2中三个部分呈“三明治”结构,而其中电机底板与预埋钢基础之间的结合部位只有6个面接触,见图3。

2.1 问题分析

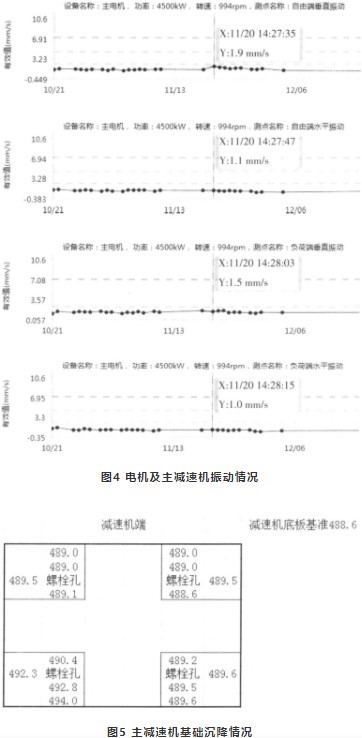

#2立磨自2011年以来,曾多次出现过立磨主减速机高速轴断齿、主电机前瓦异常振动瓦温升高等故障。为此,公司专门增设点巡检系统对主机设备进行检测。2020年,在处理主电机基础沉降问题以前,我们测量运行过程中#2立磨主电机及主减速机振动情况见图4。可知,电机前后轴瓦水平、垂直振动较高。

同年在更换#2立磨主减速机时,以主减速机底板为基准,拆除主电机底板,测量预埋钢基础4个螺栓孔水平情况,发现基础存在沉降情况,测量结果见图5。由图5可见,预埋钢基础最大偏差已达5.4mm,即电机左后地脚水平比基准水平低5.4mm,右前地脚水平与基准水平相同,两个地脚之间水平高度差5.4mm。由于基础的不水平,主电机在找正紧固螺栓后,其中左后地脚由于垫片多,材质延展率与电机及电机底板不一致,导致该地脚螺栓存在“软脚”的情况,从而引起主电机的异常振动。主电机的异常振动会造成电机轴瓦异常发热的情况,同时会传递给减速机输入轴一个非正常负载,导致减速机高速轴部位齿轮及轴瓦容易出现问题。

2.2 处理方案及实施

(1)方案确定。针对此类预埋钢基础沉降问题,传统修复工艺往往是通过添加垫片或垫铁的方式来弥补基座的沉降量,此方法短期内具有一定的效果,也是最常用的方式之一,但是由于增加垫片或垫铁的方式改变了原有的承载方式,使承载面变小,难以保证修复后的长期平稳运行,由于调整误差甚至在使用一段时间后还会加剧设备振动情况,导致沉降情况加剧。为此,通过对现场情况分析,结合主电机基础结构,制定了相应的基础沉降现场修复方案。针对2台立磨主电机预埋钢基础出现的以上沉降问题,制定了高分子复合材料现场修复工艺。首先将主电机拆除,然后将主电机底板拆除。

(2)电机底板调平。修复时首先在电机底座上配置6套定位螺栓,每套含一条螺栓两个螺母,其中一个螺母焊接至电机地板上,另外一个作为锁紧螺母使用。将焊好螺栓的电机地板吊至预埋钢基础之上,以减速机为基准,使用调整螺栓及底板固定螺栓将电机底板调整水平,尤其4个角的位置,其水平度保证在0.06mm/m以内,然后将调整螺栓与固定螺栓做好记号。

(3)使用高分子材料填充。调整完成后拆卸电机底板,处理预埋钢基础与电机地板结合部位的表面(图6A~F部位),清理掉表面浮锈以及油污,在A、C、D、F部位的螺栓孔中涂抹脱模剂,防止溢出的高分子材料堵塞螺栓孔,然后在A~F部位涂抹福世蓝立磨专用高分子复合材料后安装底座,将调整螺栓以及固定螺栓紧固至之前做好的记号,保证底板处于调整好的水平位置,材料固化约24h。

图6 主电机底板与预埋钢基础结合部位示意图

等待材料同化完成后再次紧固螺栓,使电机底板固定螺栓达到设计预紧力矩,拆除定位螺栓,然后根据设计要求,对主电机进行对中找正。至此,修复工作完成。

此次修复主电机基础,采用了高分子材料现场修复的方式,操作简单,修复后不影响接触面积,同时高分子材料具备一定的吸振功能,更加有利于主电机的平稳运行。通过使用福世蓝立磨专用高分子复合材料修复主电机基础,设备运行情况有了明显改善,解决了现场设备基础沉降导致的不水平带来的一系列问题,达到了预期效果,可以在类似设备进行推广。

作者:李林林,朱传锋

来源:《山东鲁碧建材有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号