技术 | 降低熟料综合电耗的措施

前言

某公司拥有一条ф3.5m×56m新型干法窑,设计产量1700t/d,配套一台HRM2800立磨和ф2.6m×7.5m风扫煤磨。2008年4月窑投产以来,熟料综合电耗由65.32kWh/t降低到57.90kWh/t,若想再次降低,效果都不太好。针对此问题,通过采取降低入磨石灰石粒度、生料立磨使用新型耐磨材料、减少生料配料站黏土断料、优化煤磨研磨体级配、降低系统漏风量、优化供气单元、建立电力需求侧服务平台等措施之后,效果显著。2018年4~7月熟料综合电耗平均值为54.65kWh/t,同比2017年的57.50kWh/t下降了2.85kWh/t。

1.1 降低入磨石灰石粒度

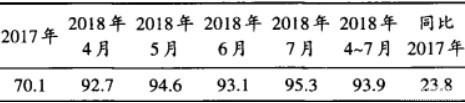

该公司自2017年2月窑优化升级提产后,石灰石PCF1818破碎机破碎产量就无法满足生产需求。为了平衡生产,把破碎机筛板间隙由最初设计的28mm改为42mm,台产虽然得到了提升,但造成入磨石灰石粒度≤30mm合格率仅有70%,有时筛板架调整不及时或堵料,经常出现>165mm石灰石入磨。为了解决石灰石入磨粒度问题,把原立窑线一台闲置超细破碎机(规格型号1000×1200,功率110kW,设计台产80t/h)并联到石灰石入磨输送系统,从而保证入磨石灰石粒度≤30mm的合格率大于92%,并且杜绝了>165mm石灰石入磨。改进前后入磨石灰石粒度≤30mm合格率对比见表1。

表1 入磨石灰石粒度≤30mm合格率对比表(%)

1.2 生料立磨使用新型耐磨材料

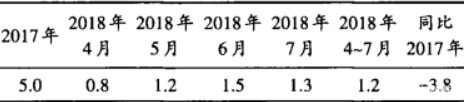

该公司生料制备系统使用合肥院的HRM2800立磨,原磨辊棍套及磨盘衬板材质是高铬铸钢,磨损达到一定量后进行翻面或离线堆焊。堆焊后的磨盘衬板与辊套磨合周期长,此时段磨机台产低、振动大。为解决这一问题,在2018年春节大修期间使用新型耐磨陶瓷复合辊套与磨盘衬板,磨合周期几乎没有,磨损量大幅度下降,更换前后磨损量对比见表2;因辊套与磨盘衬板同步磨损,大大减少了振动,振动瞬时运行电流由原来的85~88A下降至80A以下,运行极其稳定,现场几乎没有明显振感。

表2 辊套磨损量对比表(mm)

1.3 减少生料配料站黏土断料

生料配料站黏土频繁堵塞断料不仅对配料成分稳定影响大,也对生料工序电耗影响大。我公司采用黏土配料,加上南方气候因素,下料口容易堵塞断料。为了减少黏土堵塞断料,提高立磨运行质量,利用立磨避峰时间对粘土配料仓进行改造,料仓下部锥斗与垂直夹角由40°改小到21°;下料口尺度长宽由0.7m×0.6m扩大到1.0m×0.8m;料仓内壁全部安装防粘料高分子板;料仓锥斗下料口旁安装3套气动清堵器,提高了清堵效果。通过采取以上措施,黏土配料下料口堵塞堵料次数大幅度下降。

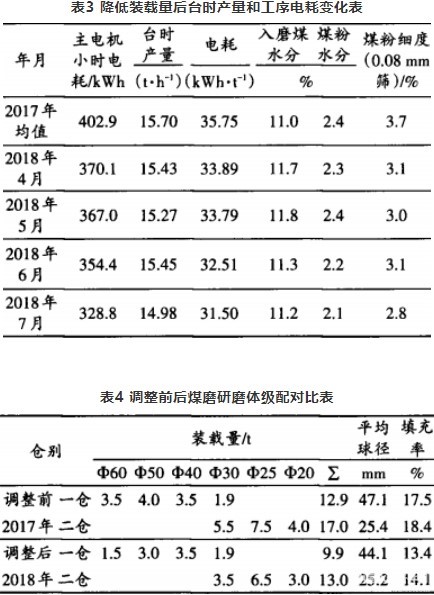

1.4 优化煤磨研磨体级配

该公司煤粉制备系统使用浙江同力公司的ф2.6m×7.5m风扫煤磨,其作用是粉磨和烘干,遇到台时产量提不上时,一定要查清是粉磨能力不足,还是烘干能力不足,即是煤粉细度偏高,还是煤粉水分偏高,从而对症下药。公司2017年进厂原煤水分偏高,煤磨烘干能力不足,粉磨能力过剩。曾经一味地增加磨机研磨体装载量,最高装载量时主机小时电耗高达445kWh,当月台时产量没上升,煤磨工序电耗反而上升到37.9kWh/t。2018年春节大修后逐步降低磨机研磨体装载量,煤磨台时产量虽然稍有下降,但煤磨工序电耗也随着下降,见表3。通过不断摸索煤磨研磨体级配后,降低煤磨工序电耗效果明显,尤其是2018年7月已下降到31.50kWh/t。调整前后煤磨研磨体对比见表4。

1.5 降低系统漏风量

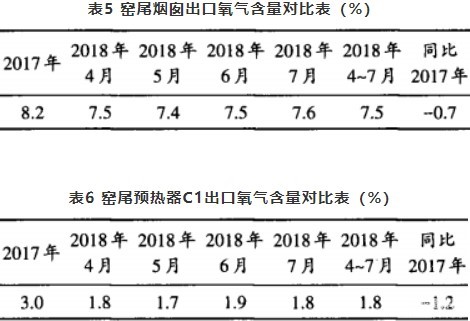

生产系统存在漏风,势必增加高温风机、尾排风机、循环风机等大型风机的电力消耗,立磨系统关键漏风点在于入磨锁风阀、磨辊门、吐渣口处。入磨锁风阀处漏风是通过提高安装高度、加装物料缓冲板,来减少物料对锁风阀的冲刷,使得锁风阀的间隙始终在合理范围内。对于磨辊门处漏风治理是用铁板将磨辊活动部位与门框缝隙缩到最小值后,再用软连接将磨辊活动部位与与门框密封好。吐渣口处漏风是利用废旧钢丝胶带制作2道链幕,安装在下料溜子内部,链幕间距1.5m。这三处漏风治理后,立磨循环风机阀门开度由原来的100%降低至85%,窑尾烟囱出口氧气含量由原来的8.0%~8.5%下降至7.5%,见表5。

窑系统关键漏风点在于窑头、窑尾处。现场巡检工常态化使用用耐火胶泥(棉)对预热器门孔、翻板阀、篦冷机门孔、窑头罩门等缝隙处直接封堵。在窑头燃烧器与窑门之间缝隙处,安装了特制双层密封装置(鱼鳞片+高温帆布),并配重锤锁紧。在窑尾筒体与烟室连接处,在原来的基础上加装一道双层软连接,既保证窑上下滑动又治理了漏风。这三处漏风治理后,高温风机正常转速由原来的1200r/min下降至1165r/min,窑尾预热器C1出口氧气含量由原来的2.8%~3.2%下降到1.8%,见表6。

1.6 优化供气单元

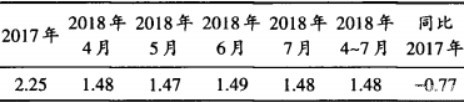

供气在熟料生产环节容易被忽视,但该公司每季度请厂家对空压机进行保养一次,提高产气效率;调整局部单元用气量,如收尘器振打参数微调、预热器吹堵间隔时间延长等;对煤磨、增湿塔系统实施单独供气。优化供气单元后,熟料供气电耗由原来的2.25kWh/t下降到1.48kWh/t,见表7。

表7 熟料供气电耗对比表(kWh/t)

1.7 建立电力需求侧服务平台

该公司于2018年5月建立了电力需求侧服务平台,此平台包含电力分析、统计报表、电费账单、监测点树配置、用电单元配置等功能,运行稳定,为降低熟料综合电耗提供便捷。

通过上述措施,该公司2018年4~7月熟料综合电耗平均值为54.65kWh/t,同比2017年的57.50kWh/t下降了2.85kWh/t。以税前电价0.534元/kWh、熟料年产66万t计算,年收益为100万元,也为公司提升了区域竞争力。

作者:彭小平,肖世栋,胡振庆

来源:《江西泰和南方水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号