技术丨ZGM113N型煤磨提产降耗措施

前言

某公司5000t/d熟料生产线配套ZGM113N型立式磨煤,铭牌出力:40t/h,磨盘转速:24.2r/min,主电动机功率:560kW,转速:990r/min,主电机额定电流:42A,一次风量:25.14kg/s,磨煤机阻力:6.22kPa。随着水泥窑产量的提高,以及原煤供应环境的变化,出现了原煤货源比较杂乱的情况,不同的煤质在粉磨过程由于粉磨特性不同,造成煤磨的台时较低,一度出现了煤粉不够窑煅烧的情况,被迫煤粉细度80μm筛筛余细度由7%放粗到了20%,煤粉细度的放粗对窑工艺热工制度带来了波动,严重影响了窑的产质量。本文就该公司ZGM113N型立磨提产降低出磨煤粉细度的措施进行论述。

(1)磨机吐渣量大,对不同原煤的粉磨特性适应性差。煤的粉磨特性用易碎难磨表示、按国标GB/T 2565((煤的可磨性指数测定方法》实验,煤的哈氏可磨性系数HGI呈30~142的极宽分布,系数愈小越难粉磨,HGI<62为难磨煤,HGI>86为易磨煤,经检测该公司的原煤HGI为58左右,普遍易磨性较差;同一个磨机系统,由于原煤的粉磨特性不同,台时及吐渣量是不同的,现在使用的原煤货源较多,原煤的粉磨特性不同,用到粉磨特性差的煤,煤磨吐渣量较大,一个班(8h)煤磨吐渣小推车达到了30多小推车(一小推车约在1.2t),给现场煤磨岗位工带来大量的劳动强度。

(2)磨机产量低、电耗高,出磨煤粉质量差。煤磨的台时设计40t/h,实际生产中台时33t/h,不能满足于水泥窑的煅烧用煤粉,吨煤粉电耗达到了36kWh/t,两个煤粉仓设计60t的头尾煤粉仓,始终保持在15t左右不涨仓,有时一个月也不能停下煤磨进行检查,一旦出现煤磨跳停或者其它故障,就造成窑被迫减产及停窑事故的发生,为了不造成停窑,有时不得不采取放粗煤粉细度方式维持生产,煤粉细度由7%放粗到了20%后,不利于窑的热工制度的稳定,严重影响了产质量。

立式磨煤机磨制煤粉出力理论上受通风出力、碾磨出力、干燥出力、原煤的品种易磨特性等因素影响,实际出力受磨棍、衬板安装精度、加载力,以及与使用设计煤种的偏差和一次风量等多种因素有关。各种因素须同时满足工况要求后才能确保立式磨煤机出力;分析出力不足各项原因主要存在以下几点:

(1)通风力不足。主要因素有一次风量不够、喷嘴环通流面积与一次通风不匹配、分离器通风筛余量不够等。重点考虑喷嘴环通流面积与一次通风的匹配。动环与静环的间隙如果过大风速变低,特别是动静环磨损后期易造成吐渣量较大,动静环的标准间隙在5~8mm,经现场测量煤磨动静环间隙最大达到了40~50mm,间隙过大通风力的风速下降是造成吐渣量大的主要原因。

(2)磨煤机的碾磨力下降。主要因素有加载力不足、辊套磨损、碾磨件型线未优化,尤其磨辊安装位置偏差的因素,使磨棍与衬板碾磨弧形不能吻合,产生线接触,达不到接触的碾磨效果。随着磨辊辊皮及衬板的磨损接触面不均的情况,特别是煤磨机运转到一定周期造成磨机台时下降较大,经过现场检测我们公司的立式煤磨得辊皮磨损了30~40mm,衬板向下磨损了20~50mm,造成接触面受力不均,使磨盘上的煤不能得到充分的研磨,研磨效率低。

(3)实际应用的煤种超出了设计规定的范围,在设计时市场供应煤比较单一,现在市场环境发生变化后,采购的原煤品种比较复杂,粉磨特性不同,造成磨机对煤种的适应性较差。

目前的磨盘直径和磨辊大小及磨盘转速已经决定了设备的研磨效率和产量,虽然加载力目前是11.6MPa,即使再增加加载力也只能让主机电流上升而对磨机的研磨效率帮助不大,因此产量自然也提不上去。要想把产量提上去,首要任务是提高磨机的研磨效率,增加磨内合格细煤粉的数量,并让其被动态分离器吸收分离到煤粉仓去,在不改变磨盘直径及磨辊大小的情况下,做如下改造提升方案:

3.1 优化通风力分布

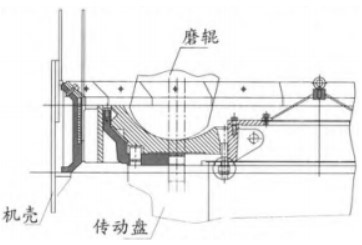

喷嘴原设计采用动环和托盘一体的铸造结构,动静环磨损严重,造成间距变大,渣量较大。旋转喷嘴的喉口面积需根据现有实际煤质重新校核,由于动环是易损件,为了便于检修及调整动静环,由目前动环和托盘一体的结构改成分段动静环(见图1)。

图1 分段式动静环示意图

动环更换比托盘频繁,磨机的静环进行分段式结构设计,避免了整体衬板拆除吊装,便于检修更换;静环本体材质为ZG50Mn2,硬度为HRC30-35,静环通常上部200mm部位磨损较快,在煤磨的静环采用加装分段式护板,护板采用特殊耐磨材质,强度达到45~50HRC,板下端插入静环定位,上端用螺栓把合,此后更换方便;静环外壁贴上新型的耐磨材料,延长静环的使用寿命。

动静环采用分段设计,检修时,可以使用吨位较低的手扳葫芦等工具,逐段的动静环游机壳侧壁检修门吊入磨中安装于托盘之上,随着盘车装置驱动磨盘转动,逐步完成整个动环的安装。动静环改成动静环分段组装后在生产中便于调整动静环间隙确保在5~8mm范围,合理调节喷嘴环通风面积,优化了通风力分布保证入磨的风速。

3.2 减速机增速,加大磨机的碾磨力

由于实际使用煤质易磨性较差,与设计煤之间有差异,造成磨煤机出力不足,铭牌出力为:40t/h,实际出力为33t/h,磨机现有转速24.2r/min提高到30r/min。更换减速机高速齿轮轴机大锥齿轮,通过降低减速机速比来提升减速机和磨盘的转速,磨煤机的碾磨出力与磨盘转速成正比,从而提高研磨效率。

减速机增速技术,就是把主传动齿轮副的速比改变,齿轮模数是承载能力的重要技术参数,速比的改变并不改变齿轮模数,这样保证了齿轮的承载能力。由于原煤磨机转速增速后,原有电机功率560kW不能满足生产,需要更换630kW的电机,满足产量提高后的磨机轴功率需求,更加适应煤量增大,加载力提高的情况。

对煤立磨的辊皮及衬板进行定期检测,保证辊皮及衬板的接触面始终保持均匀,对辊皮及衬板由传统的cr2021材质更换为耐磨的陶瓷辊皮及陶瓷衬板,增强辊皮及衬板的耐磨性,延长辊皮及衬板的使用周期,保证辊皮及衬板接触面均匀,使磨盘上的原煤得到充分的研磨。

针对采购原煤品种较多,粉磨特性不同的情况,该公司购买了一台哈氏可磨性指数测定仪,采用微电脑智能控制系统用于对进厂的每批原煤进行哈氏指数检测,然后根据检测指数进行合理搭配,保证入煤立磨的原煤粉磨特性均匀,保证煤立磨的稳定性,保证了煤磨的台时及出磨煤粉质量。

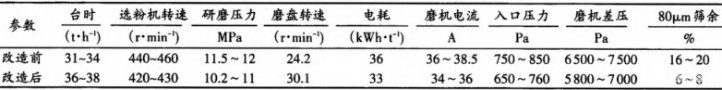

经过改造后煤磨各项运行参数的对比见表1。

表1 改造前后煤磨各项运行参数的对比

由表1可知:

(1)改造后磨煤的排渣量大幅度降低,由每班的30小推车降低到一天不足1小推车,由以前的20多天煤磨不涨不能停磨检查的情况转变成现在1天煤粉仓满避峰停磨2~4h,每天节省电费500多元。

(2)喷嘴动静环采用分段结构设计,动环和托盘分体,便于检修,减少托盘的更换次数,降低了备件的成本。

(3)改造后磨机运行平稳,在煤质相同的情况下,煤磨的台时由33t/h提高到36t/h,煤粉电耗由37kWh/t降低到33kWh/t,煤粉细度80μm筛筛余由20%降低到8%左右,不仅煤粉量满足了窑的煅烧,而且煤粉的细度降低,窑的抗波动性增加,有利于窑的产质提高及生产的稳定运行。

通过改造,磨机料床稳定,振动平稳,产量提升明显,出磨煤粉细度质量得到了提升,吨煤粉电耗得到了大幅度的降低,稳定了窑系统的热工制度,稳定了生产,立式煤磨机的提升改造效果良好,具有较好的推广价值。

作者:李修启,郝得香

来源:《枣庄市沃丰水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号