技术丨阿曼水泥厂原料粉磨车间工艺系统提产改造

前言

2013年某公司总承包承接了阿曼水泥厂#1线的第二次提产技术改造。该生产线原烧成系统能力为1800t/d,改造后性能保证在2700t/d,设计产量最大为3000t/d。该公司负责此次改造的设计工作。本次改造于2013年10月1日开始施工,历时9个月(合同工期10个月)就达产达标,本文着重介绍原料磨系统的提产改造。

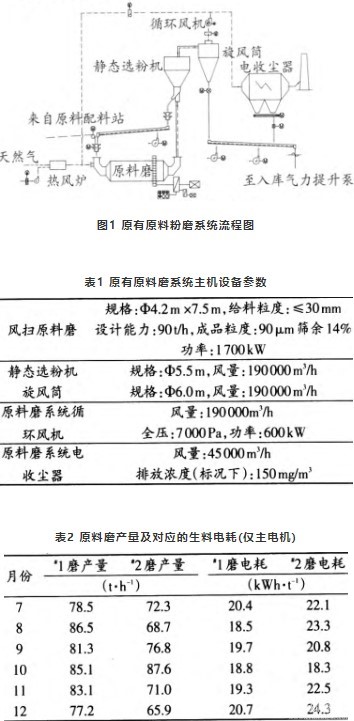

该生产线配有两台风扫原料磨+粗粉分离器组成的粉磨系统,每套系统流程图及主机设备参数分别见图1及表1。

原有原料磨系统主要由ф4.2m×7.5m风扫原料磨+粗粉分离器(静态选粉机)组成,出选粉机的成品由旋风筒捕集后,由斜槽送入入库气力提升泵泵送入库;烘干热源由热风炉提供,系统内大部分废气作为循环风送入磨机入口,小部分废气经由电除尘器净化后排入大气,电除尘器尾部不设排风机,正压操作。原系统设计产量为90t/h,产品细度:90μm筛余<14%。改造前原料磨的能力在65~87t/h之间波动,2010年下半年原料磨运行参数见表2。

经过现场分析后,原料磨系统主要存在的问题:入磨原料粒度大,有一部分超出30mm,达到了50~100mm;风扫磨钢球级配与入磨物料尺寸不匹配;粗粉分离器存在漏风现象,选粉效率低;电除尘器收尘效果差,排放浓度不达标;原料磨烘干热源由热风炉提供,没有利用窑尾废气;原料磨系统运转率低。

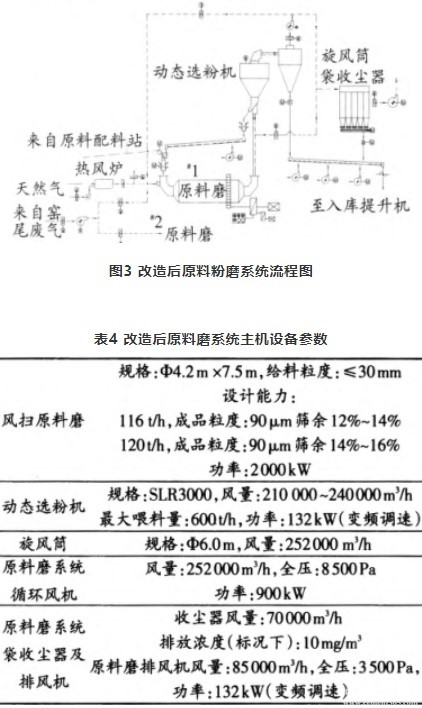

本次改造合同要求的改造目标:入料水分3.5%,成品细度90μm条件下,筛余12%~14%时产量为116t/h,筛余14%~16%时产量为120t/h。应当地环境保护部门的要求,在生产线提产改造之前,已经对该生产线原料磨收尘器、窑头、窑尾电除尘器进行了环保改造。系统改造措施如下:

提高磨机的填充率,从原来的24%左右提升到27%,磨机功率从1700kW加大到2000kW。

据业主介绍及现场观察,这两台磨机的填充率偏低,约为24.5%,本次磨机改造通过增加研磨体装载量来加强磨机的粉磨能力,装球量从107t增加到118t。根据物料情况调整钢球级配(业主负责更换)。改造前磨机钢球级配侧重于研磨能力,磨机破碎能力偏弱,但是实际物料中大尺寸物料偏多,有一部分超出30mm,达到了50~100mm,需要适当增强磨机的破碎能力,因此,改造后适当增加了大球的比例,改造前后钢球级配见表3。

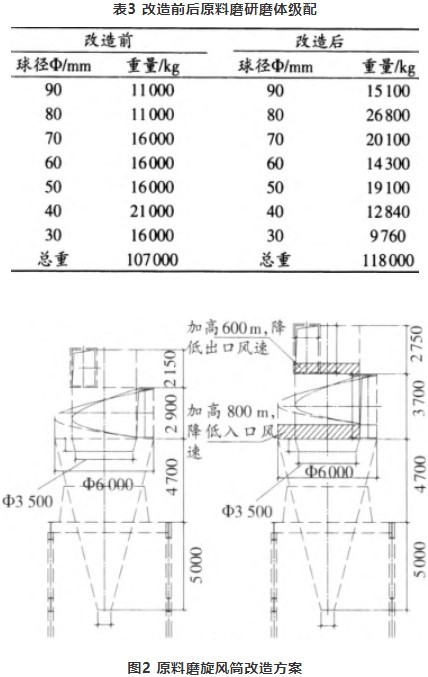

将原静态选粉机更换为高效动态选粉机。由于静态选粉机的选粉效率比较低,这样磨机循环负荷大。更换为动态选粉机后其选粉效率大幅度提高(一般情况下提高30%~60%),有助于系统提产。更换后的动态选粉机风量:210000~240000m3/h,最大带料量600t/h。将原有的原料磨旋风筒进行改造,加大处理风量,降低阻力,见图2。

当旋风筒处理能力增加到252000m3/h后,原有旋风筒直径等参数均满足要求,但是进出口风速过高,将达到24.5m/s左右。这样势必增加系统阻力,也会影响分离效率。因此须对原有旋风除尘器做相应改造,加高直段部分及出风口部分,将进出口风速降到最大19m/s,正常工况下18m/s,同时更换旋风分离器下部的回转锁风阀。更换原料磨系统循环风机,加大系统风量和磨机通风量;

系统产量提高后,系统风量也要加大,新的循环风机设计风量252000m3/h,实际使用约210000~240000m3/h。据国内资料显示,加强磨内通风有助于提高磨机产量。对于风扫原料磨来说,磨内风速可达到5~6m/s。但是如果磨内风速再高将会导致磨内物料流速过快,粉磨能力下降,过量不合格物料会被带出磨机进入选粉机,造成系统循环负荷加大。因此本次改造将磨内风速确定为5.5~6m/s。

据计算磨机通风量与选粉机选粉风量之间会存在不匹配的问题。因此本次改造时在循环风机出口增加了一根循环风管直接送风到动态选粉机进风管,以保证选粉机的选粉风量,同时加大磨机风量。增加一台高温引风机抽引窑尾废气作为原料磨系统的烘干热源,降低能耗;

根据热平衡计算,当原料水分最大时,单台磨机需要的窑尾废气约为72000m3/h,温度为320℃。本次改造选定一台风机为两套原料磨提供烘干废气。风机型号:1800SIBBST,风量:175000m3/h,风压:2000Pa,功率:160kW(变频调速)。将原有入库气力提升泵更换为提升机,降低电耗;改造后的系统流程图及主机设备参数见图3及表4。

原料磨系统改造于2014年6月结束,经过现场调试很快就达到设计产量并顺利通过业主考核。2014年10月27日获得临时预验收证书(PAC),2015年12月17日,阿曼水泥厂一线提产改造项目获得业主颁发的最终验收证书,这标志着原料磨系统改造是成功的。

作者:王万勇,王海荣

来源:《南京联勘科技有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号