技术丨回转窑内结大蛋的成因探讨及处理

前言

2007年8月30日某公司1号窑开始结大蛋料,数量多且十分频繁,一班多达3~6个、粒径从0.5~1.8米不等,严重困扰烧成系统的稳定正常运行。

(1)从中控操作参数来看:窑主机电流突然大幅度波动、电流曲线呈毛刺状,同时窑尾烟室负压升高,尾温下降。

(2)从生产现场观测:窑头自亮、火焰发憋、不顺畅,站在窑下可听到“咚、咚”的响声。

据有关资料显示,结大蛋的原因主要有配料或操作不当;原燃料有害成分偏高;分解炉结构不合理;燃烧器定位不当等多种因素叠加造成,现从以下几方面加以分析,与广大同仁探讨。配料上、液相量及其性质的波动大,体现在熟料的率值上主要是铝率波动较大。

2.1 传统理论

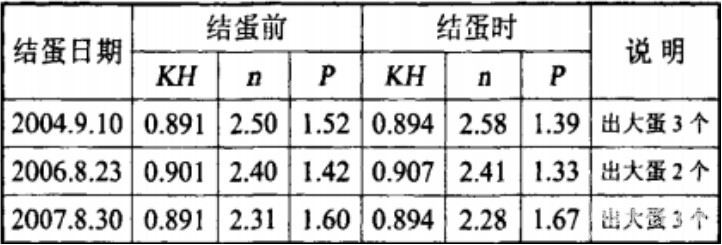

熟料的硅率偏低、铝率偏高易结蛋。但笔者认为,这一说法较为片面,从该公司1#窑长期的生产运行实践经验来看:硅率、铝率无论高低,只要熟料铝率波动大,就可能导致结蛋出球,具体统计数据见表1。

表1 结蛋熟料率值对比表

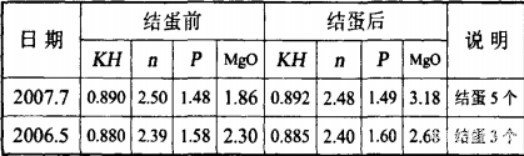

其中还有一个阶段熟料的P较为稳定,但MgO含量偏高、波动较大,窑内结蛋出球现象仍较为频繁。这是由于当配料中MgO含量较高(经验MgO≥2.5%时),多余的MgO相当于“提铁”,实质上导致熟料的烧成范围变窄,液相提前出现,表面张力减小,黏度降低,易长厚窑皮和结蛋,对比数据见表2。

表2 结蛋前后熟料对比

可见:结大蛋和熟料n、P的高低没有太直接的关系,重要的是液相的性质。当液相量及其黏度发生较大的变化时,操作与料不同步,就可能导致出大蛋料,也就是说熟料液相性质的变化是诱导结蛋的因素之一。

2.2 结大蛋的关键因素是煤粉的不完全燃烧

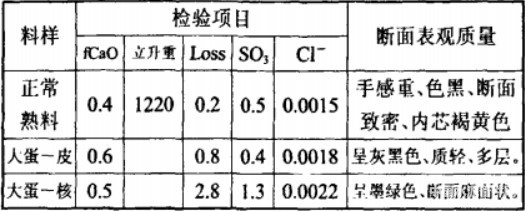

由于煤灰分偏高(25%左右)、可燃性较差,分解炉温度不易提升(850~860℃),比正常时低30~40℃;窑操作员为了提高煅烧温度,相对加大尾煤的用量(从8.6~9.4t/h),相对尾煤多用0.5~0.8t/h,再加上系统喂料量偏大(生料投料量在140~150t/h),热负荷大,大量的劣质煤在有效的空间内很难完全燃烧,大量的生料粉裹着未燃烧尽的煤粉在窑尾集中沉降,在回转运动过程中发生二次燃烧,产生局部高温,液相大量富积,随着窑的回转而逐渐形成蛋核,粘裹熟料粉等导致蛋核越滚越大、直至成球。经停窑打蛋取样分析发现:蛋核部分烧失量偏高,Loss大说明熟料中还有大萤挥发性或未燃尽的物质,可能熟料中有生烧料或未燃尽的煤粒存在。但检验其fCaO并不高,故可判断是由于煤粉不完全燃烧、部分煤粉颗粒集中沉降,蛋核中仍裹有未燃尽的煤粒子导致的。具体检验结果见表3。

表3 大蛋料检验分析结果

为了进一步验证大蛋料的蛋核中存在未燃尽的煤粒和大量煤灰液相富积的事实,取蛋核样制成光片,用显微镜分析其岩相结构,结果显示:蛋核中确实存在由于煤灰集中沉降、液相大量富积而形成的B矿矿巢。

2.3 煤粉中的有害成分

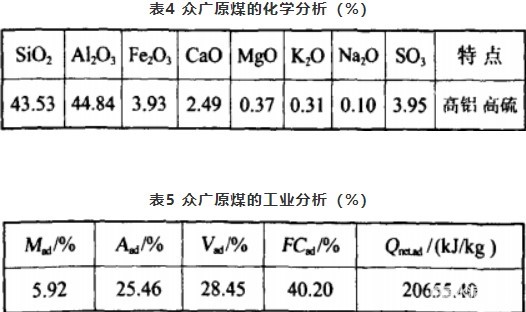

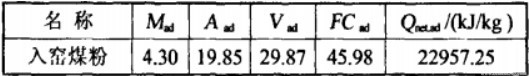

煤灰中的硫高,一般SO₃超过3.0%时预热器系统结皮明显加剧,同时五级筒的物料分析结果SO₃也明显增高(从正常时的1.0%以下升高到2.0%以上,最高达到3.5%以上)。SO₃增高一方面因系统结皮严重、影响窑内通风,清捅下来的大块结皮还可能导致堵料、结蛋等;另一方面硫高将导致液相出现的共熔温度降低,液相提前出现,同时还极可能形成结蛋的特征矿物钙明矾石(2CaSO₄·K₂SO₄)。而这次恰恰是由于原煤供应紧张,生产上被迫使用了部分高硫众广原煤,众广原煤的化学成分见表4、工业分析见表5。

据有关文献资料显示:煤灰成分中的铝相含量越高,煤灰的熔点就越低,而低熔点的煤粉在不完全燃烧、煤灰集中沉降后极易粘结成蛋核;同时由于煤灰中的SO,偏高、系统硫碱比严重失调,还原气氛严重,更加剧了蛋核的形成和长大。可见:高硫、高铝、高灰分劣质原煤的使用也是加剧结蛋的原因之一。

2.4 燃烧器定位不当

停窑打蛋时对窑皮进行观测,发现窑内窑皮极不平整,其中30米处长厚窑皮,厚度约1m左右,呈“倒喇叭”状。经分析认为原燃烧器定位欠妥,由于受二次风的干扰,火焰发飘,其中30米处火力集中,易长浮窑皮导致结圈、结蛋出大球料。

(1)不使用高硫、高灰分、低熔点的原煤。严格控制入窑煤粉SO₃≤2.5%;同时控制煤粉细度≤8.0%,以提高煤粉燃尽率。工业分析见表6。

表6 烟煤的工业分析(%)

(2)生料库保持一定库位,以空深6.0米为宜,提高入窑生料的稳定性。

(3)在煤质变差的情况下不可盲目加煤、避免煤粉不完全燃烧。操作上应减料运行、加强通风、避免还原气氛。出蛋前预打慢车、出蛋后坚持薄料快转。

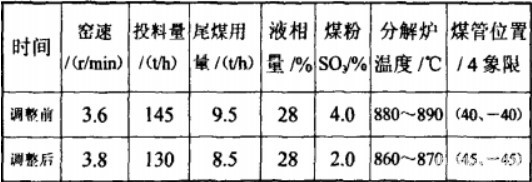

(4)生产上调节煤管位置,避免火焰过长而导致烧成带后移、液相过早出现结圈出球,具体调整参数见表7。

表7 煤管调整前后参数对比

(5)荧光操作利用在线QCX系统配料并结合立磨运行参数中主机电流、出磨气体温度等反馈值来判断入磨原料中混合料的离析状态,当混合料仓位偏低、黏土与石灰石预配料离析现象加剧,入磨皮带上瞬时石灰石比例加大、立磨主机电流瞬时升高经验值约35A左右、出磨气体温度也同时升高约15~20℃,此时荧光操作员应及时按经验系数修正微机配料比例,从而提高配料的预见性。

同时控制出磨生料中MgO≤1.5%并减小出磨生料铝率的波动,严格控制其标准偏差小于0.05;配料上提高KH:0.910 [ ]0.02煅烧,刷浮窑皮,降低液相量,减小结蛋几率。

通过采取以上有效措施,结大蛋现象基本消失,窑况逐渐好转,生产日趋稳定。

(1)回转窑内结大蛋的诱导原因是液相性质的变化与操作不相匹配,保持窑热工制度的稳定、坚持“薄料快烧”是降低结蛋几率的有效途径。

(2)煤粉的不完全燃烧及其有害成分超标是加剧结蛋的主要原因。

(3)回转窑内结蛋的成因是复杂的、多样叠加的。应根据不同的窑型和生产实际情况针对性的采取不同的措施予以解决。

作者:崔海兵,孙盛

来源:《内蒙古乌兰水泥有限集团公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号