技术 | 水泥辊压机联合粉磨系统提产技改实例

前言

随着国家“双控”政策的逐渐开展实施,某公司现有水泥辊压机联合粉磨系统在水泥制备工序电耗上显的有点吃力。为了满足最新出台的能耗限额指标并结合平时运行过程中系统暴露出的一些问题,对系统进行了升级改造,最终实现了优质高产低消耗的目的。

某公司水泥联合粉磨系统采用Φ150-90的辊压机+V型选粉机+组合式选粉机,磨机规格为Φ3.8×13m+O-Sepa2500选粉机组成的双闭路联合粉磨系统。工艺流程如下图:

联合粉磨系统主要设备及技术参数:

受当地市场需要,该系统全年生产P.O42.5水泥,台时产量稳定在140t/h,水泥成品质量月均值细度45um筛余为9%,比表面积为345㎡/kg,水泥制备工序电耗为36kwh/t。系统台时产量偏低,制备电耗居于高位,质量上与同行相比优势不显著,全年设备运转率不到80%。系统运行过程中,反映出的问题有以下几点:

2.1平时运行过程中辊压机辊缝、压力、电流波动较大,恒重仓不稳定,忽高忽低,存在间歇性的小塌料,经常因辊缝差及压力差大跳停。中控操作员为了能够使系统连续运行,采取适当关小进料阀的办法,导致辊压机做功不好,系统产质量受到影响。

2.2生产过程中306斗提电流波动较大,波动值在150-190A,导致306斗提液偶及尼龙棒频繁出现故障,影响系统的运转率。

2.3辊压机辅机系统用风不匹配,辊压机上部及各个斜槽端盖频繁出现冒灰的现象。

2.4球磨机一仓研磨能力不足,经常出现磨音不好及磨头返料的情况。

3.1 辊压机进料装置的改造

现辊压机进料装置为单向控制的流量阀,因单向下料的局限性,导致辊压机上部料柱发生偏移,容易造成辊压机运行参数的波动,影响挤压效果,甚至因参数高于设定值而跳停。此次技改将流量阀单向控制改为双向控制开度,从而保障了动定辊料压均匀,避免运行过程中参数波动而频繁跳停。

3.2 辊压机入306下料装置的改造

辊压机入306斗提的下料装置设计偏小,输送能力不足,辊压机挤压后的物料频繁于此处集聚,无法流畅的进入306斗提,堆积的物料因反向作用力的影响,经常性的导致辊压机做功受阻,306斗提电流也波动较大,影响其安全稳定运行。经现场测量比对将原设计下料装置尺寸600/350*200mm,改为750/450*400mm,从而保证辊压机挤压后的物料能够顺畅进入斗提进入下一道工序。

3.3 “V”型选粉机进料装置及内部撒料板的改造

原进料装置为三级台阶式的入料,容易出现物料分散不均匀,从而导致入辊压机前的物料产生离析现象,粗颗粒多的一侧辊缝、压力大,细粉料多的一侧辊缝撑不开,影响辊压机做功。经工艺技术人员现场测量计算,决定此次技改将306斗提出来的溜子坡度放缓,并且入口处改为垂直下料的四通溜子,实现均匀下料。V选内部撒料板有部分磨损,随后组织人员进行了补焊及更换,并对撒料板角度重新进行调整,以改善物料的分散效果,避免离析现象的产生。

3.4 其他应对措施

技改期间,对系统进行了全面的检查,辊压机系统315收尘器下部卸料斜槽堵料严重,收尘滤袋因物料水份较大,糊袋情况严重,这是导致平时运行过程中系统多点冒灰的原因;通过分析入磨斜槽物料的粒径分布情况,球磨机一仓现配钢球平均球径偏大。随后组织相关人员对315收尘器滤袋及下部斜槽帆布进行了全部更换,并对球磨机一仓进行了清仓,后重新级配。

通过此次技改,联合粉磨系统各项运行参数趋于稳定,特别是辊压机辊缝、压力、电流及306提升机电流波动甚微,辊压机做功效率及设备运转率得到大幅提高,系统产质量也得到改善,制备工序电耗下降明显,同时消除了系统技改前的冒灰点,现场环境卫生整洁干净。

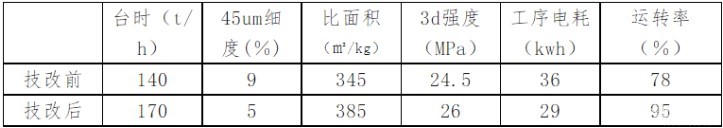

技改前后各项数据对比如下:

在水泥辊压机联合粉磨系统中,着重提高辊压机做功能力,同时改善V选打散布料的功能,使辊压机、V选与球磨机三者有效的结合起来,才能体现出联合粉磨的优越性。通过技改及运行实践,P.O42.5水泥台时产量提高近30t/h,水泥制备工序电耗下降7kwh/t,水泥性能明显改善,该公司对联合粉磨系统进行的技术改造是成功的,为公司实现提产降耗的目标奠定了基础。

作者:杨天雷

来源:《智海企业集团榆次水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号