技术丨φ3.8m×13m开路水泥磨提产降耗的创新措施

前言

某公司于 2006 年新建一条年产 100 万吨水泥生产线,水泥磨系统为Ø3.8m×13m 的开路系统,配备了成都利君生产的型号为 CLF140-65 的辊压机、VX2000 型选粉机,系统设计台时产量为 110t/h,其中 P·O42.5 水泥台时约为100t/h,电耗为 31.5kWh/t;P·S.A32.5 水泥磨台时为110t/h,电耗 29.5kWh/t;面对激烈的市场竞争,公司本着提产降耗的目的,成立攻关小组,技术人员经过充分分析和论证决定在入磨前增加 KX700 型高效选粉机、入辊压机溜子改造、入 V 型选粉机下料溜子技改、磨内更换防堵型隔仓篦板四个方面进行技术改造。改造前后水泥质量变化不大,P·O42.5 水泥磨台时提高到 110t/h,电耗降为 29.5kWh/t;P·S.A32.5 水泥台时提高到了 120t/h,电耗降为 27.5kWh/t;本文将改造经验作一介绍。

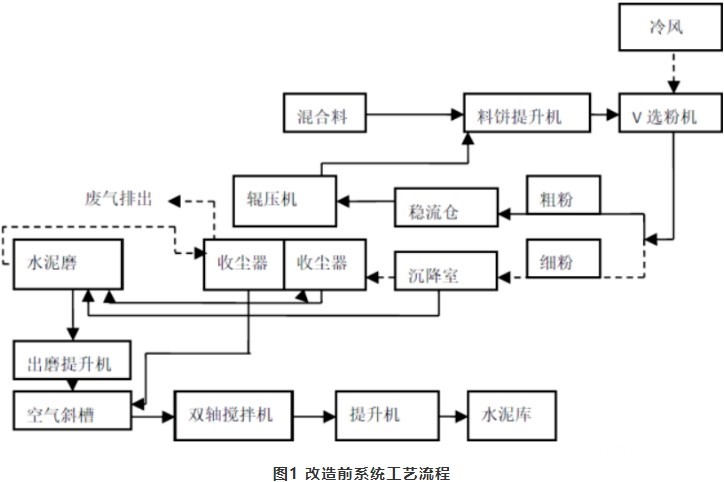

主要设备参数,原材料情况和改造前工艺流程见图表。

2.1 高浓度收尘器收集的细粉直接入磨粉磨,细粉经检测 0.080mm 方孔筛筛余为 20%,0.045mm 方孔筛筛余为36%,因为含有部分成品,在磨内出现过粉磨现象,影响粉磨效果。

2.2 配料站入辊压机物料有 5 种,分别为熟料、石子、粉煤灰、脱硫石膏、柠檬酸渣,物料进入稳流仓入辊压机溜子为斜溜子,物料入辊压机时不在中心下料无法形成有效料压,辊压机运行电流为 38A 左右(额定电流61.1A),影响辊压机做功,存在做功差的问题。

2.3 入 V 型选粉机下料溜子分料不均,V 选内部不能形成均匀料幕,物料过于集中,细粉不能有效选出,承重仓内含大量细粉,造成物料离析,影响粉磨效率和电耗。

2.4 球磨机内部隔仓板篦板被碎球锻堵塞严重,导致物料从中心圆通过,磨内通风差,粉磨效率低。

3.1 改造措施一

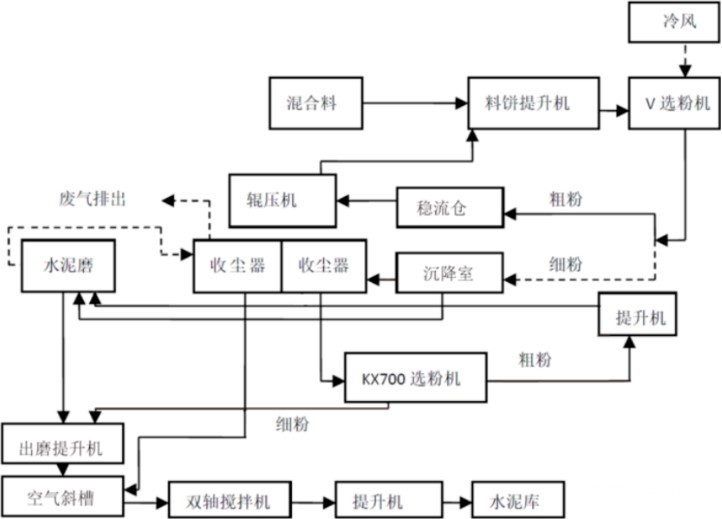

经过检测从沉降室粗选后进入高浓度收尘器收集的细粉细度为:0.080mm 方孔筛筛余为 20%,0.045mm 方孔筛筛余为 36%;入磨物料流量为 25t/h 左右;将一台KX700 型高效选粉机安装到高浓度收尘器底部,高浓度收尘器收集的物料入该选粉机进行分选,细粉入出磨提升机成为成品,粗粉输送回磨内与沉降室收集的物料一块进行粉磨,减少了磨内过粉磨现象,分选出成品 6 吨左右,电耗有效降低。

图2 改造后系统工艺流程

3.2 改造措施二

原入辊压机溜子与两辊中心偏定辊 220mm,将辊压机斜溜子改为直溜子,承重仓物料直接于辊压机两辊中心下料,形成了有效料压,辊压机电流从 38A 增加到了49A,增加了辊压机做功效果。

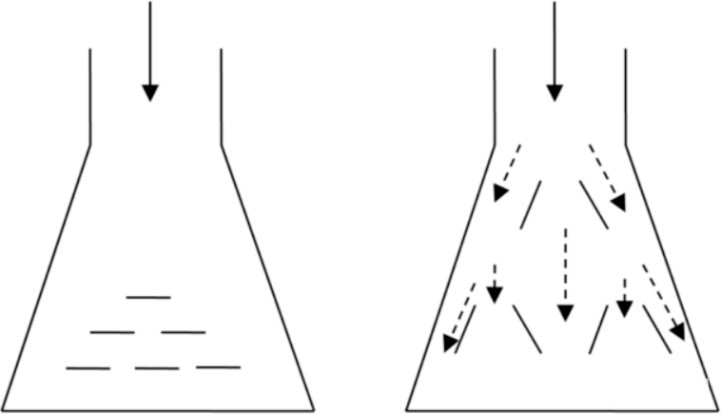

图3 入辊压机溜子改造前后

3.3 改造措施三

因入 V 型选粉机溜子宽度仅为 500mm,无法改造成多通道溜子,经过论证,在入 V 型选粉机溜子内部增加了三道人字形分料板,保证物料在 V 选内形成均匀料幕,提高选粉效果。

图4 V型选粉机内部溜子改造前后

3.4 改造措施四

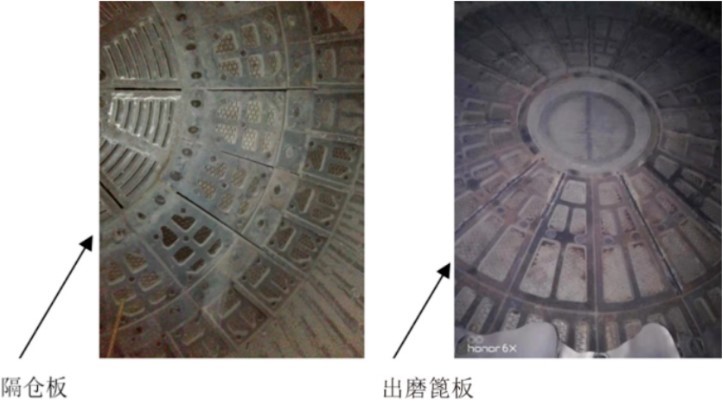

磨机研磨体用振动筛严格筛选后再进行人工分拣,清理掉不合格的研磨体,先后对磨内隔仓板、出磨篦板更换为防堵型隔仓篦板,原先隔仓篦板篦缝为倒八字形设计因篦板厚度为 25mm,容易塞进碎球锻堵塞篦缝且堵塞后不易剔除,防堵型隔仓篦板采用 4mm 厚的不锈钢筛片进行镶嵌在耐磨框架上(筛片磨损后只更换筛片),不易堵塞,在开孔率不变的情况下,增加了磨内通风,提高了物料流速。

图5 磨内更换防堵型隔仓篦板

在改造措施一中,新增加选粉机选出的细粉直接成为成品,增加质量控制点一个,控制这部分成品的细度。

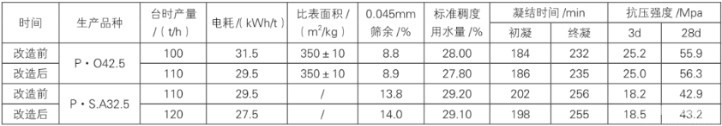

水泥磨改造前后各项工艺指标对比见表3。从表3可以看出,改造前后P·O42.5 水泥和 P·S.A32.5 水泥质量波动不大,台时分别提高 10t/h 左右,电耗约降低 2.0kWh/t,增产节能效果明显。

表3 改造前后各项指标及水泥性能

通过此次技术改造,自2018年6月生产以来,台产、质量稳定,达到了提产降耗的目的,增强了企业竞争力。

作者:王福臣,张月霞,王炯

来源:《山东山水水泥集团昌乐山水水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号