技术丨水泥窑余热发电系统的技改

引言

公司原有一条设计产量4500t/d预分解窑熟料生产线,配套8.1Mw的纯低温余热发电站。在水泥窑产量不断提升的过程中,C1旋风筒出口废气温度在逐渐降低,即SP余热锅炉人口气体温度随着水泥窑换热效率的提升而逐年降低,窑尾余热资源的减少导致余热发电站的发电量也在减少。

面对这一现实,公司开展了一系列优化改造工作,以期提高窑尾余热发电量。本文就余热电站尤其是余热锅炉所实施的技术改造进行总结,以资参考。

2020年初,公司将窑尾SP余热锅炉原有的振打清灰系统改造成为低频声波清灰系统。

1.1 振打清灰系统的主要缺陷

(1)原SP余热锅炉振打清灰装置维护维修量大,锤头、销子及振打杆均为易损件,须经常更换,且振打杆极易变形卡住,无法在线更换。

(2)振打装置对受热面换热管形成间断冲击,易破坏受热面焊缝并造成锅炉漏水等事故。锅炉受热面排布紧密,破损焊缝的修复空问不足,往往只能在集箱处将整组受热面短掉,常常为了处理一道焊口而短掉十几根传热管,这就造成锅炉受热面持续减少,间接减少了余热发电量,且增加了维修工作量和维修成本。

(3)振打杆存在漏风问题,不仅增加高温风机电耗,还暂无有效的处理办法。且振打锤与振打杆问刚性碰撞,噪音污染问题较重。

(4)窑尾锅炉系统烟气含尘量大,灰尘颗粒较细,振打清灰不及时或不干净,极容易引起大面积积灰或瞬时塌料,严重影响换热效果和引起高温风机瞬间过流动作,影响窑系统稳定运行。

1.2 低频声波清灰系统的优点

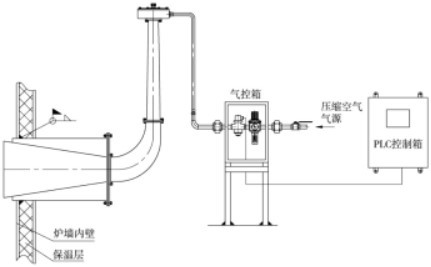

(1)低频声波清灰系统简洁(见图1),日常操作简单,只需按调试设定远程操控即可,现场设备几乎零维护。

图1 低频声波清灰系统

(2)驱动力来自既有压缩空气,可节约振打用电约7.7~9.9kWh/h。

(3)低频声波清灰器采用固有低振动频率,灰尘颗粒下料均匀,不会形成大面积积灰或塌料,杜绝高温风机瞬间过流动作,保证窑系统能稳定运行;清灰干净。

(4)低频声波清灰器与炉墙间密封焊接,不存在漏风问题,且清灰器扩音筒面向锅炉内部,噪音污染小。

窑尾余热发电系统由于负压多在6000Pa以上,无论是余热锅炉旁路阀门还是锅炉本体炉墙亦或是灰斗及卸灰阀门系统,都容易因为密封装置设计选型、设计结构、焊接质量、热胀冷缩等问题导致系统密封不严,造成高温风从旁路短路白白跑掉或者因为漏入冷风而降低了余热品质,从而对余热发电量构成较大影响而且额外增加了高温风机的运行载荷。

(1)将窑尾烟气阀门更换为双轴双蝶阀,解决锅炉旁路漏风问题。窑尾余热锅炉的烟气旁通阀原采用百叶阀,阀门密封性能相对较差,在高温工况下,阀板已变形,关闭不严,开闭不灵活易卡死,大量高温烟气从旁路直接泄漏进入高温风机,造成大量余热浪费,影响发电量。在冬季错峰检修时将百叶阀更换为新型双轴双碟烟道截止阀,实际运行漏风量小于3%,从而使高温烟气更多地进入窑尾余热锅炉,提高余热回收效率,发电量明显提升。另外阀门在关闭时阀板无积灰,避免了大量积灰进人高温风机导致风机跳停的问题。

(2)解决窑尾锅炉通风梁膨胀节漏风严重问题。原通风梁膨胀节采用拼接式简易膨胀节,无法彻底消除通风梁自身的热胀冷缩量,膨胀节自身以及膨胀节与通风梁之间的焊缝经常出现裂缝。又由于膨胀节位置局限,焊接难度非常大,每次维修补焊后没过几天就又会将焊缝拉开,如此反复成为难以解决的技术难题。改造中,我们拆除原有拼接式方形膨胀节,更换为一体式圆形膨胀节。从运行一年的情况看,通风梁膨胀节漏风问题彻底解决,效果良好。

(3)窑尾锅炉炉墙问膨胀节原有结构难于实现密封焊,炉墙间漏风严重。窑尾锅炉由于体积庞大,两层锅炉炉墙之问多采用焊接式膨胀节来连接,该结构缺点是现场焊接难度较大,从而导致多数窑尾锅炉都无法实现两层炉墙之间的完全密封,现场多能听到呲呲的漏气声,却屡次补焊也无济于事。公司采用了整体折弯成型的密封膨胀节结构,并通过改造彻底解决了锅炉炉墙问漏风的问题。

(4)锅炉灰斗卸料器(原双翻版阀)存在内漏风,更换为星型回转下料器,解决了内漏风问题。

3.1 改造原因

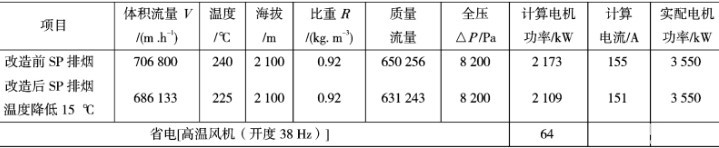

公司余热发电系统窑尾SP余热锅炉排烟温度高于设计值(210℃),高温风机入口温度在235℃左右波动。当生料磨停运时,为了降低烟气温度以满足尾部收尘器允许运行温度,增湿塔需要在生料磨停运时启动运行,每天运行时间约4~5h,由此带来的水耗约15~20t/h,电耗200kWh/d。那么如何解决原SP余热锅炉出口烟气温度过高,降低高温风机入口烟风温度,停运增湿塔是一个非常重要的问题。如果增加锅炉受热面降低SP锅炉排烟温度15℃左右,可以有效提高余热发电量600kWh以上,还可以降低高温风机运转输出功率,节约耗电约60kWh。相关计算参数见表1。

表1 SP锅炉排放烟气温度降低15℃后高温风机电机功率节约值核算

3.2 改造内容

根据热工计算结果调整增加SP余热锅炉省煤器传热面积(见图2)。原锅炉省煤器传热面积为1411m2,调整后增加至2686m2。此项改造可以将余热锅炉排烟温度降低约15℃,即锅炉排烟温度波动范围降低为216℃左右。改造后余热锅炉产汽量增加3.5t/h,发电量可提升600kWh/h左右。

图2 增加SP余热锅炉省煤器传热面积

在水泥窑产量不断提升,换热效率不断提高的过程中,窑尾余热资源的减少导致余热发电站的发电量也在减少。为了改变这种状况,公司将窑尾sP余热锅炉原有的振打清灰系统改造成为低频声波清灰系统;加强发电系统的密封;增加锅炉受热面,降低SP锅炉排烟温度15℃左右。改造后余热锅炉产汽量增加3.5t/h,发电量可提升600kWh/h左右。实践证明,切合实际因地制宜的技术改造,投资小,效益好,值得总结交流。

作者:张怀军

来源:《古浪祁连山水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号