技术 | 全工业固体废弃物配料生产高抗硫水泥的实践

引言

公司一直致力于乙炔法聚氯乙烯工业废渣及相关固体废弃物(简称固废)资源的有效利用,在工业固废全部替代化石原料生产普通硅酸盐水泥方面积累了丰富的经验。2018年,为提高水泥功能品位延伸链适应市场的发展需求,公司在自主研发利用工业固废全部替代传统化石原料配料生产高抗硫水泥(高抗硫酸盐硅酸盐水泥的简称)技术的基础上完成了工业试验和生产,取得了预期效果。

1.1 硬件资源

公司拥有2条2000t/d预分解窑,配置的是三级预热器系统,这是建设初心(利用电石渣生产水泥熟料)所决定的;配置辊压机水泥联合粉磨工艺。主机设备:Φ4.0m×60m回转窑2台,Φ3.5m×10m生料磨2台,Φ3.8m×13m水泥磨2台,150-100辊压机2台。

1.2 工业固废全部替代化石原料生产普通水泥的简况

公司使用干法乙炔电石渣、电石炉收尘灰、粉煤灰、炉渣、硅粉、硅石渣、铜矿渣、脱硫石膏等工业固废替代传统石灰石、硅铝质、铁质校正原料、水泥缓凝剂应用于熟料、水泥的生产,突破传统水泥4~6组分的配料限制,在煅烧硅酸盐水泥熟料中取得了比较好的技术经济和社会效益。年消纳工业固废100万t,利用率达到95%以上,其产品42.5、52.5等级硅酸盐水泥各项性能指标均符合国家标准。

1.3 工业固废全部替代化石原料生产普通水泥的成果

传统的水泥生产工艺中,石灰石是主要钙质原料,属不可再生的自然资源。石灰石主要成分是CaO,含量在50%左右。电石渣的主要成分是Ca(OH)₂,含量高达68%~72%,其颗粒形状无规则,表面疏松多孔,颗粒之间紧密团聚,颗粒直径小于10μm。

公司利用电石渣100%替代石灰质原料,与传统工艺相比,一是无需石灰石的开采,生产中不存在石灰石分解带来的碳排放,可比吨熟料减排CO₂35%~40%;二是化学反应热耗低30%左右,特别是干法乙炔技术的成熟发展,大幅度降低了电石渣中的含水量,大幅降低了废气余热在烘干电石渣上的消耗;三是固废搭配科学合理,工艺均化计量设施准确;四是不断加大新技术、新装备、新材料及固废协同处置技术的研发成果与应用,解决了多种工业固废无法资源化综合利用的技术难题。

2.1 生产高抗硫水泥的基本思想

公司在全工业固废配料生产普通硅酸盐熟料方面进行了10余年的实践,经验丰富,为了满足市场对高抗硫水泥的需求,决定在1#线上试验和生产高抗硫酸盐硅酸盐熟料。

2.2 高抗硫水泥标准对矿物组成的要求

高抗硫水泥对熟料中的硅酸三钙和铝酸三钙进行了限定(硅酸三钙≤50%,铝酸三钙≤3%):一方面因铝酸三钙本身及其水化产物极易受到硫酸盐侵蚀,另一方面硅酸钙矿物水化产生的氢氧化钙易与硫酸盐反应而受到侵蚀。

3.1 配料设计

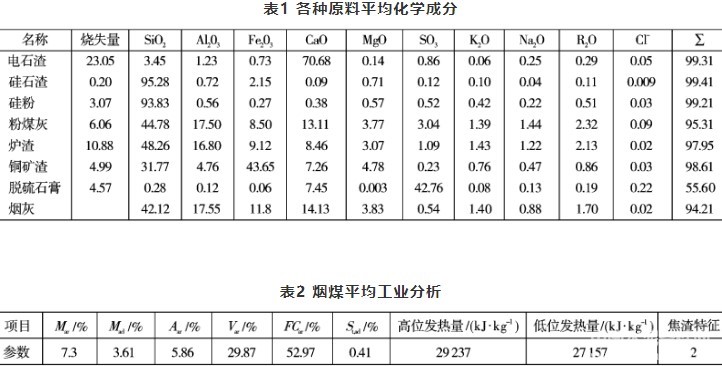

在预分解窑上,普通硅酸盐水泥熟料的配料一般采用两高一低方案:即KH=0.91±0.02,SM=2.3±0.1,IM=1.3±0.1,液相量控制在20%~24%。但生产高抗硫水泥熟料则不同,根据高抗硫水泥标准对矿物组成的要求,在固废生料配料上,生料中Fe₂O₃含量稳定控制在4.5%±0.2%,熟料中C₃A含量控制≤2.8%,C₃S含量控制在≤48%;采用低饱和比,低铝氧率方案,液相量控制在25%~28%。各种原燃料平均化学成分见表1、表2。

全部采用固废配料,设定高抗硫水泥熟料的三率值、碱含量及主要矿物组成,结合表1、表2数据获得具体的生料配比和水泥配比。

(1)KH:0.87±0.02,SM=2.10±0.10,IM=0.75±0.10:

(2)碱含量≤0.60%;

(3)C₃S≤50%,C₃A≤3%;

(4)生料配比:电石渣:铜矿渣:炉渣:硅粉=75:5:13:7;

(5)水泥配比:熟料:脱硫石膏=97.5:2.5。

3.2生产操作与控制

根据配料设计组织原材料和制备生料,公司于2018年3~4月期间在1#窑上投料中试,具体的操作控制要求如下:

(1)预分解窑投料控制在100~110t/h,高抗硫熟料平均台时产量80.6t;

(2)生料均化库料位稳定在10~15m之问;

(3)窑速3.4r/min,一段篦速3次/min;

(4)燃烧器位置在中心线左偏下3°位置处,每班调整喷煤管1~2次,主要控制火焰长度,确保完整火焰及烧成带的窑皮平整;

(5)头煤与尾煤投加比在80%:20%;煤粉细度≤10%,水分≤2.0%;

(6)优化烟室温度840~940℃,分解炉温度780~830℃,熟料立升重≥1250g/L,fCa0在0.5%~1.5%之间;

(7)重视预热器各级压力和温度的变化,旁路除氯系统和推雪人装置工作状况,加大点检力度,对窑尾预热器系统进行漏风治理,对结皮进行检查清理,保证系统正常通风,熟料结粒细小均匀。

3.3 质量情况

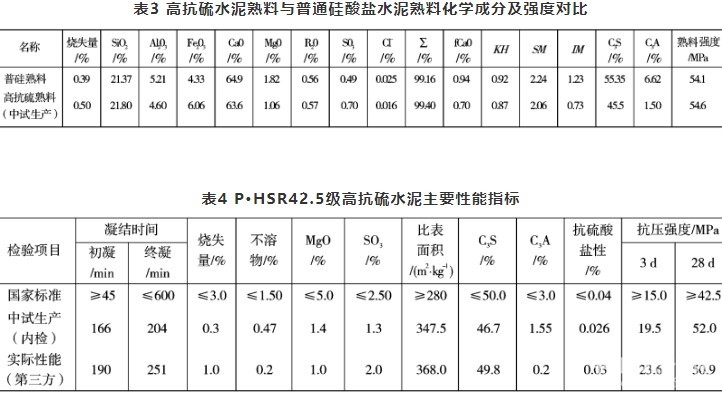

(1)整个生产过程平稳,质量控制较好,生产出的高抗硫水泥熟料与2#生产线普通硅酸盐熟料对比,其化学成分及强度自测结果对比见表3;

(2)调整好水泥钢球级配,按高抗硫水泥熟料:脱硫石膏=97.5:2.5的配比进行粉磨,生产出的P·HSR42.5水泥的各项性能优于国家标准要求,见表4;

(3)产品经过第三方质量检验机构检定全部符合GB748-2005《抗硫酸盐硅酸盐水泥》中的各项指标规定要求。

在配置三级预热器系统的1#预分解窑上,采用四种工业固废合理配料(电石渣:铜矿渣:炉渣:硅粉=75:5:13:7),铝氧率低,铁含量高,生产出合格的高抗硫水泥熟料。将高抗硫水泥熟料与脱硫石膏以97.5:2.5的配比入磨,生产出的P·HSR42.5水泥,其各项性能指标均满足GB748-2005《抗硫酸盐硅酸盐水泥》要求。

与工艺装备相同的2#预分解窑(以电石渣为钙质原料,以全工业固废配料生产普通硅酸盐水泥)相比,分解炉温度控制低20℃,窑速提高0.2r/min,吨熟料煤耗降低约1.5kg,氨水用量降低约0.2kg,NOx的排放量亦有所降低。

作者:周刚1,吕珍2,龙运兰1

来源:《1天伟水泥有限公司;2天辰水泥有限责任公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号