技术丨水泥厂压缩空气系统的优化改造

引言

压缩空气输送方便,安全性高,污染较小,是水泥行业运用比较广泛的动力。工厂压缩空气管路长、弯头多、压损大,日常管理难度较大,导致空压机利用率较低。为了使各个用气点压力都能达到使用要求,压缩气都是由空压机先制成0.70MPa的高压气体输送至压力为0.50MPa储气罐。空压机制作0.70MPa压缩气体耗电是非常大的,因为空压机排气压力每提高0.1MPa就会多增加7%~8%的能耗,电力浪费多。某公司对压缩空气系统实施了一系列的优化技改,投资少,见效快,效果明显。本文对此次技改进行总结,以资参考。

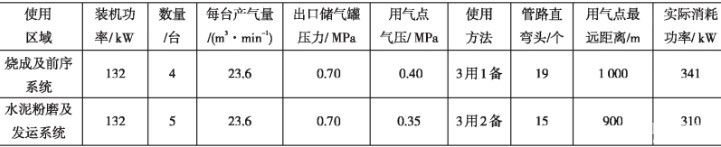

技改前,压缩空气系统设计有2个工作站:一是生料制备及烧成系统空压站,配备4台空压机3用1备);二是水泥粉磨及水泥发运系统空压站,配备5台空压机3用2备)。具体情况如表1。

表1 压缩空气系统技改前的具体情况

全线运行时长期开6台空压机才能保证正常的气压,单位产品的压缩空气电耗分别为1.3kWh/t、0.85kWh/t,单耗较高。

2.1 第一次技改内容

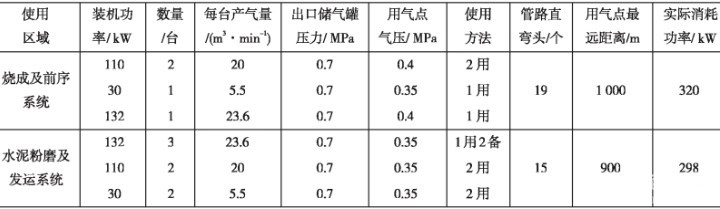

购进两台30kW变频空压机用于包装单独使用,购买4台110kW变频空压机(烧成系统、水泥粉磨系统各2台),购买1台30kW变频空压机用于窑尾脱硝单独使用。具体情况如表2。

表2 压缩空气系统第一次技改的具体情况

2.2 第一次技改效果

改造后烧成系统正常运行仍需开2台110kW空压机、1台132kW空压机和1台30kW空压机,总的实际功率320kW。2台水泥磨同时开机并正常发运水泥时需开2台110kW空压机、1台132kW空压机和2台30kW空压机,总的实际功率298kW。才能保证正常生产和发运。技改效果极不理想。

2.3 技改失败原因分析

第一次技改效果不理想,原因在于把技改的落脚点放在了空压机本身的效率上,实践证明是错误的。分析认为,压缩空气单耗较高,是压缩空气管路太长,压损大;压缩空气用气点气压低,而空压机排气压力高;压缩气管道漏风点多,压缩气损失大。公司决定从压缩气管路降阻、堵漏和压缩气压力等三个方面入手进行第二次技改。

3.1 第二次技改内容

公司在梳理整个生产现场空压机布置和压缩空气输送管路的基础上,重新设计管路走向,于2021年春节检修期间进行技改,以实现减少管道压损,减少气源浪费,治理管道泄漏的目的。

3.1.1减少管道压损

原来的之字形管道、U型管道阻力大,压损高。技改时消除34个直角弯头,无法完全消除的弯头,加大转弯半径和角度设计(120°以上)。

3.1.2优化配置,减少气源浪费

(1)部分耗气量较少且管路距离长的区域,单独配备小功率的变频空压机,取缔原来的大功率空压机,如石灰石破碎车间以及原材料堆场。

(2)石灰石堆场原来用气是从生料制备及烧成系统空压站通过管路输送过来,管路漏气量大,压力损失也非常大。为了能够保证使用点气压,不得不抬高气源压力。技改后采用8m3/min的小型空压机单独供气,杜绝了浪费,节约了电费。

(3)对部分耗气量较大系统的现场增加单独的储气罐,不仅节约气源,还保证气源的压力稳定,确保清灰效果,减小系统阻力,降低能耗。

(4)各个用气点要求压缩气的气压是不一样的,袋收尘器0.3MPa,提升阀0.40MPa,均化库底的气动阀则是0.45MPa,而气源只有一个,这样就存在高压低用的现象。

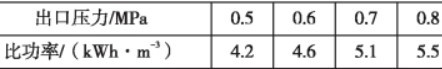

该公司通过改变空压机的排气压力,记录数据,总结出如表3所示的比例关系。于是将用气点按照气量和气压需求特点分成高压小气量用气区和低压大气量用气区,分开供气。尤其是窑头窑尾大袋收尘器和水泥磨收尘器,这样就避免了高压低用的问题,从根源上节约了电费。能够降低用气压力的设备,如气动阀、气动闸板,通过更换设备或者技改,降低其用气压力。这样,整个区域的供气压力等级就会下降,节能效果非常明显。

表3 相同空压机不同压力下的比功率

3.1.3空压机管道泄漏的治理

工厂压缩空气的平均泄漏量高达20%~30%,所以节能的首要工作是治理泄漏。一个1mm2的小孔,在0.7MPa压力下,一年漏气损失电量多达6000kWho检查空压机管路泄漏、优化管路的设计刻不容缓。在压缩空气管路各段设立压力表,发现压降大的,立即进行检査处理。严格控制空压机出口到各个储气罐的压降低于0.07MPa。

3.2 技改效果

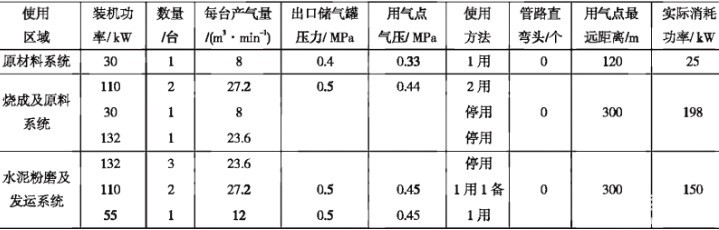

技改后,管道直角弯头彻底被消除,其他形式的管道弯头减少,压损变小;增设小型空压机和相应储气罐后,长距离输送压缩气的管道停用;技改各类气动阀,降低对压缩气压力需求,空压机排气压力降低。压缩空气系统第二次技改后的具体情况见表4。

表4 压缩空气系统第二次技改后的具体情况

生料制备及烧成系统空压站改造后,彻底解决了使用3台空压机的问题。空压机运行功率只有223kW,较技改前的341kW下降118kW,每天节约用电约2832kW·h。

粉磨及水泥发运系统空压站改造后,在相同的生产条件下,只运行一台110kW和一台55kW空压机即可满足水泥粉磨与水泥发运用气,实际功率150kW,较技改前310kW下降160kW。

综上所述,该公司通过缩短、取直压缩气的管路,分区域单独供气,增多储气罐稳定系统压力,降低空压机排气压力等技改措施,降低了压缩空气电力消耗,投资少,见效快,效果明显,达到了节能降耗的目的。

作者:吴勇平,叶勇

来源:《四川德胜集团水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号