技术 | 水泥粉磨站设计中稳定生产的措施

随着第七十五届联合国大会上中国向世界宣布将提高国家自主减排贡献力度,水泥行业为积极响应国家政策要求,努力实现本行业碳达峰、碳中和的目标制定了新版“水泥单位产品能源消耗限额”国标(GB16780-2021),该标准中对水泥粉磨工段电耗给出了明确要求(1级电耗≤26kWh/t)。为此,某公司对其#2水泥粉磨站设计指标提出了达到国标能耗1级标准的要求。

公司#2水泥粉磨站迁建项目原辊压机规格为HFCG14065,现采用新辊压机CLF170120与原球磨机Φ3.8m×12m组成的半终粉磨流程,其中辊压机系统采用大收尘器全通风及双转子选粉机形式,球磨机系统采用开路形式,且全厂低压电机已基本全部采用永磁电机、耦合器全部采用磁力耦合器,故本项目从工艺流程及电机损耗上已几乎无潜可挖。

为此,公司借鉴以往项目经验,指标先进生产线的前提是稳定,故决定从生产线稳定性方面入手,通过提高生产线的稳定性来降低熟料掺入量、提高水泥产量继而达到降低生产线电耗的目的。水泥粉磨站生产线稳定性设计分为物料稳定及控制稳定两个方面,其中物料稳定又分为物料成分稳定及物料粒度稳定,控制稳定又分为设备运行稳定及生产操作稳定,本文对本项目设计中稳定生产的措施进行详述。

2.1 物料成分稳定

物料成分稳定与否直接影响水泥成品质量继而决定生产线产量及电耗是否波动。

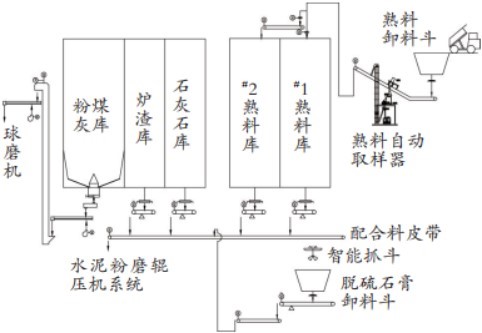

本项目水泥粉磨站的原料为熟料、石灰石、炉渣、粉煤灰及脱硫石膏,四种混合材成分均相对稳定,但水泥粉磨所需熟料需外购,进厂熟料质量有很大差异,故本项目针对物料成分稳定的设计主要体现在熟料取样及粘性混合材上料过程中(见图1)。

图1 熟料取样及粘性混合材上料流程图

2.1.1熟料上料皮带设置自动取样器

对于没有熟料线的水泥粉磨站,熟料取样有很重要的意义,取样是否具有代表性及连续性会直接影响化验室配料人员的判断继而影响水泥质量及产量。故本项目在熟料上料皮带上设置了熟料自动取样器,可实现在熟料皮带上全断面及连续取样,为水泥粉磨生产线配料准确度奠定基础。

2.1.2脱硫石膏取消储库采用智能抓斗直接配料

因本项目石膏采用的是脱硫石膏,含水量大、粘性极强。故本项目设计决定不设置脱硫石膏储库,采用辅材堆棚内脱硫石膏受料仓底直接计量进配合料皮带的流程,避免脱硫石膏在储库堵塞及尽量减少脱硫石膏转运过程。为了避免铲车上料过程因铲车故障率高及人为因素多导致的经常性上料中断现象影响水泥成品质量,本项目采用故障率低及无人值守的智能抓斗完成脱硫石膏上料工作。为了避免脱硫石膏在配合料皮带及后续斗提等设备中发生粘壁甚至堵塞现象,本项目脱硫石膏在配合料皮带上的卸料处于熟料及混合材卸料之间的位置。

2.2 物料粒度稳定

物料粒度稳定与否直接影响辊压机运行继而决定生产线产量及电耗的波动。辊压机利用粒间高压料床粉碎物料,辊压机稳定高效运行的前提是辊缝稳定,辊缝稳定的前提是进入辊压机的物料粒度是否均匀,故本项目针对物料粒度稳定的设计主要体现在入辊压机系统前物料粒度均匀性上(见图1)。

2.2.1一个熟料配料库供一条水泥粉磨生产线

熟料是水泥粉磨用量最大同时也是最容易发生离析的物料,因不同的水泥熟料线或相同熟料线不同的工况生产出的熟料粒度分布截然不动。如果一个熟料配料库同时为两条甚至三条水泥粉磨生产线提供熟料,因多条水泥粉磨生产线的产量及开机时间多变,必然会出现入辊压机熟料粒度变化大且波动频繁的现象发生,这将直接导致水泥生产线的产量及质量波动。故为了避免此现象发生,本项目为#2水泥粉磨站设置了新的熟料配料库。

2.2.2粉煤灰直接入球磨机

本项目粉煤灰采用的是原灰,虽然有一定量的粗灰存在,但大部分粒度小于0.1mm,如果进入辊压机系统不仅是做无用功,而且还对辊压机辊缝稳定不利。为了避免此现象发生,本项目粉煤灰出配料库由斜槽被直接送入球磨机中。

2.3 设备运行稳定

根据公司以往的项目经验,水泥粉磨站中影响设备运行稳定的主要因素是进入辊压机系统中的非铁磁性金属物质(铁磁性物质可以通过皮带除铁器或管道除铁器除去),大块的非铁磁性金属会导致辊压机辊缝过大跳停甚至损伤辊面,小块的非铁磁性金属会在辊压机系统中富集导致辊压机辊面磨损加快及降低系统产量。

目前金属探测外排系统由于排出物料量大、探测仪灵敏度高等原因没有广泛使用,因此本项目针对大块的非铁磁性金属(如铲齿)采用在物料卸料斗顶部及皮带机卸料口底部等位置增加格栅的方案来避免其进入辊压机系统;针对小块的非铁磁性金属,采用增加辊压机定期外排系统在运行一段时间后将辊压机系统内物料整体清空的方案来排出辊压机系统中小块的非铁磁性金属。

2.4 生产操作稳定

辊压机与球磨机半终粉磨流程中需要通过水泥成品参数、球磨机磨内负荷情况等信息反馈来调整辊压机系统中选粉机转速、系统风机转速及系统产量等操作,但人为对水泥成品参数的确定需要一定的时间,人为对球磨机磨内负荷情况的确定不仅存在滞后而且还不准确,以上原因会导致对生产线操作的调整滞后,造成生产线运行不稳定。针对以上问题,本项目采用在球磨机出口设置在线粒度分析仪、在球磨机筒体上设置磨内负荷仪在线实时采集参数及通过自动化程序自动调整设备参数的方案来解决。

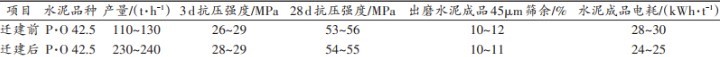

项目迁建前后系统技术指标对比见表1。本项目于2021年4月26日一次投料成功以来,根据3个月的运行统计,该生产线运行稳定,几乎没有出现过因物料堵料或辊压机辊缝不稳定等原因造成的停机现象,水泥成品产量及质量稳定,中控人为调整工作大大减少,因水泥成品质量稳定,该生产线熟料掺入量比原#1生产线降低了2%、产量及电耗均优于合同规定值。

表1 投产后系统技术指标

近年来,随着水泥行业生产熟料用的辅材及生产水泥用的混合材的种类越来越多,其对水泥生产过程的稳定性提出了新的挑战,如何正确合理的针对性设计甚至成为了生产线是否能够稳定运行的关键;随着工业传感器技术及自动化水平提高,其对水泥生产过程的稳定性提供了新的机遇,如果可以正确合理的利用将会显著提高生产线的运行稳定性,明显降低人员劳动率,继而达到提产降耗的目的。不管水泥生产原料及设备如何变化,稳定一定是生产线高产低耗的基础,故在做生产线设计工作时,要充分考虑生产线稳定生产的措施,只有这样,才能保证其他设计指标顺利实现。

作者:张睿,杨恒杰,彭延松

来源:《北京凯盛建材工程有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号