技术 | 水泥预分解系统结皮的原因及处理措施

引言

近年来,由于“双碳”政策的影响,严控高耗能、高污染“两高”项目,水泥建材等高耗能、高排放项目也积极推进减污降碳的进程,生态环境治理模式由末端治理向源头防治转变。

本项目严格按照国家政策,烧成系统采用高效、低阻的双系列六级悬浮预热器+在线型分解炉+回转窑+第四代篦冷机(中置破碎机)。设计压损≤5000Pa,入窑分解率≥95%,熟料标煤耗≤98kg/t。

1.1 生料情况

生料采用石灰石、低硅土和铜渣进行配料,石灰石成分波动较大,缺少铝质矫正原料,硫含量偏高,三率值较难控制。“飞砂料”较多,容易结皮,熟料较难煅烧。2021年10月生料平均见表1。

表1 生料成分

1.2 原煤情况

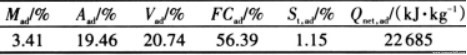

煅烧用煤采用烟煤与无烟煤按比例混合而成的混煤,混煤的工业分析见表2。

表2 混煤的工业分析

1.3 预热器设计参数

预分解系统采用双系列高效、低阻的六级悬浮预热器+在线型分解炉,预热器具体设计参数:C1:4-Ф5400mm,C2:2-Ф7300mm,C3:2-Ф7300mm,C4:2-Ф7400mm,C5:2-Ф7500mm。C6:2-Ф7500mm,分解炉本体规格Ф7800mm×39000mm,缩口尺寸2400mm×2400mm。系统投产后,熟料最高产量达到6500t/d,系统阻力≤4500Pa,入窑分解率≥95%。但是系统频繁结皮无法持续高产量运行,熟料标煤耗长期在108kg/t左右。

系统投产以来,在分解炉底部及缩口位置出现了频繁结皮,系统无法保持高位生产。经常用“水炮”进行清堵,浪费大量人力物力的同时容易造成耐火材料的损坏。

2.1 原因分析

原、燃料中的硫、氯、碱等有害成分含量偏多且硫碱比不合理,使有害成分在预分解系统中循环富集,从而造成结皮。氯在650~800℃时急剧挥发,800℃以上时挥发率达100%;硫和碱在650~800℃时挥发率较大,1300℃时挥发率100%。有害成分在预分解系统中高温时挥发、低温时固化积聚,多

次循环后造成循环富集形成结皮。由此可见,控制结皮部位的局部高温是解决结皮问题的关键。

2.2 改造方案

基于上述情况,对预热器进行了两次改造。改造情况如下:

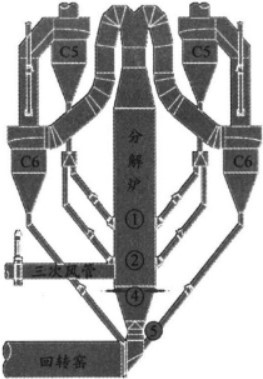

(1)初始设计。预热器的初始设计中,C5旋风筒的下料管分两支下料:一支作为辅助下料,承担了约20%的料量,位于分解炉的中下部①的位置,用以平衡混合煤燃烧后置导致的局部高温,从而避免工况波动导致的结皮、分解率下降等情况;第二支作为主要下料管,承担了约80%的料量,位于三次风管进风口②的位置,用于分解炉三次风、煤、料的匹配煅烧。喷煤嘴位于分解炉底部、三次风管的下方④的位置,两个对称布置。⑤为缩口,尺寸为2400mm×2400mm。

图1 原始设计

烧成系统投运后出现了缩口位置、变径位置、分解炉底部结皮的情况,对此进行了第一次改造。

(2)一次改造。针对分解炉出现结皮的位置,考虑到分料阀的订货安装周期及销售旺季的情况,将预热器C5旋风筒的下料管①调整到了③的位置(变径管的中上部),承担20%~30%的物料量,用以控制变径管处的温度在800℃以下,避免此处因局部高温产生结皮。喷煤嘴④由分解炉的底部调整到缩口⑤的上方(4个均布),用于部分消除回转窑内产生的NOx。缩口⑤由原来的2400mm×2400mm调整到2250mm×2250mm。

图2 一次改造

改造后,缩口位置、变径位置、分解炉底部的结皮情况基本消除,系统产量超过5800t/d时分解炉的工况出现波动、分解率略有下降。同时窑尾负压加大、窑内通风不畅。对此进行了第二次改造。

(3)二次改造。根据以上情况及中间过程的一些调整经验,在停窑检修期间采购了三通阀、翻板阀,进行了第二次改造,将预热器C5旋风筒的下料管分成三股,分别为下料管①位于分解炉中下部、下料管②位于三次风管进风口处、下料管③位于变径管的中上部。保持喷煤嘴④在缩口⑤的上方不变。缩口⑤尺寸由2250mm×2250mm调回到2400mm×2400mm。

图3 二次改造

二次改造后,结皮现象消除,熟料产量能稳定在6000~6500t/d范围,分解率≥95%,单位熟料标煤耗100~101kg/t,NOx(不喷氨水)≤650mg/m3,预热器系统运行平稳,得到了业主的认可。

(1)原、燃料中的硫、氯、碱等有害成分含量偏多且硫碱比不合理时,通过预热器的改造降低结皮部位的温度是防止结皮的有效方式;

(2)调整喷煤嘴的位置,改变C5下料管至分解炉的数量及位置,能降低局部高温、产生还原气氛,防止结皮的同时可有效降低NOx;

(3)分解炉结皮是影响系统稳定生产的关键因素之一,消除结皮应根据原、燃料的基本情况综合制定方案,效果也不尽相同,本文列举的案例仅供探讨学习。

作者:王新博,江人杰,许勇

来源:《中信重工工程技术有限责任公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号