技术 | 篦冷机提产降耗技术升级改造

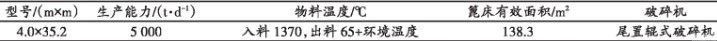

某公司5500t/d水泥熟料线生产线于2014年10月建成投产,篦冷机选用第四代第一台水平步进式冷却机。篦冷机主要参数见表1。

表1 篦冷机改造前参数

受当时技术水平限制,篦冷机运行6年多来液压缸损坏频繁、液压系统压力大,故障率越来越高,且无法在线维修。随着生产线管理要求的提高,生产线熟料产量得到了提升,单位篦床负荷随之加大,同时伴随着设备老化。篦冷机红河现象和漏风漏料较为突出,熟料冷却效果不佳;现有篦冷机已经成为制约生产的瓶颈。

篦冷机目前存在以下主要问题:

(1)熟料冷却效果差,主要体现在篦床上经常出现“红河”、出篦冷机熟料温度高(120~180℃),影响熟料后期强度。

(2)篦冷机故障高,列间密封简单,风短路严重、风室漏料严重,严重影响长期稳定运行、制约窑进一步提产。

(3)篦冷机运行电耗偏高,目前运行电耗在7.6~8.3kWh/t。

(4)篦冷机热回收效率低,二次风温偏低(<1100℃),熟料标煤耗98kg/t左右,与同规模先进生产线对标偏高。

(5)目前液压系统及运行的程序存在多方面问题,体现在每列不能单独调行程、在现场柜子上很难进行点动操作、部分列在后退运行时有不能一步到位等现象。

针对以上问题,该公司成立小组,通过对目前国内先进篦冷机进行考察,认为整机更换费用较高,因此,采用自主改造,通过对篦冷机系统进行综合分析,主要针对篦冷机液压系统、密封条、刮料板、高温篦板、篦冷机冷却风机等进行改造。

2.1 液压系统

改造前篦冷机液压系统参数见表2。

表2 改造前液压系统参数

篦冷机液压站总体分为两个系统,即主工作系统和自循环过滤冷却系统。主工作系统共11条回路,10条为工作回路连接相对应的执行油缸;另1条为备用回路。

主工作回路工作时:油泵从油箱中吸油,经过插装单向阀、比例换向阀连接到油缸,通过比例换向阀的换向来改变油路的方向,从而通过执行油缸带动对应列运动通道单元的前进后退。在泵出口设有板式溢流阀作为安全阀。在泵的出口、连接油缸的有杆腔和无杆腔的回路中、负载传感回路中都设有压力表显示压力。

备用回路工作时:当工作系统的泵因故障需要检修时,则需要将需检修的工作回路对应连接备用回路的高压球阀打开,同时将负载传感回路的三通阀门转换至备用回路相同,确认以上步骤完成后,备用泵方可投入使用。

自循环过滤冷却系统工作时:叶片泵从油箱中吸取油液经单向阀、冷却器冷却、过滤器过滤后回到油箱。泵的出口装有安全阀,用来保证系统安全工作。回路中装有压力表用来显示压力。自循环回路主要是用来冷却和过滤油液,使油箱中的油液清洁,保证主工作系统正常工作。

液压系统改造如下:

(1)将目前的液压油缸规格增大,从原来的Ф100/Ф50-350,增加到Ф125/Ф70-350,在同等产量和料层厚度的情况下,篦床最大工作压力可以下降20%~50%,大幅度提高设备运行可靠性,减少故障。

(2)油泵电机组原料75kW改为90kW,油泵141L/min改为180L/min,比例阀相应增大,确保通油能力,新的液压系统满足最高运动频率由改造前6.5次/min提高至8次/min。

(3)新系统柱塞泵采用5用1备的形式,每台主泵供应两列篦床,备用泵出口设置备用阀组,可实现与5台主泵中的任意一台切换使用,切换后,可在不停机状态下检修或更换被切换的主泵和比例阀组中的液压阀件。

(4)更改电控程序,相邻两列同时故障跳停或10列中任意3列故障跳停后,系统依然能在减产时正常运行,10列篦床的行程可任意单列调整长度。

2.2 更换全部密封条

根据公司目前篦冷机密封条及篦板现状,篦冷机密封效果较差,篦冷机吹穿、红河现象时有发生。公司技术人员与现篦冷机设计院进行沟通,将现有密封条进行升级,其性能有较大幅度的提升,能做到不漏料或基本不漏料(可能会随着使用时间的加长会出现微量漏料,但不会影响到正常运行)。

2.3 更换高温段篦板形式

因现有篦板通风面积不能满足进一步提高熟料产量,加强熟料急冷以提高熟料质量的要求,需要全部更换为针对本次项目所用的专门设计的篦板,在原有基础上提高了篦板的通风面积,同时也是增加冷却效果、提升发电的关键所在。

2.4 更换全部刮料板/挡料板

由于密封条全部更换,且由于产量增加明显,为保证输送效率,所有的刮料板/挡料板进行升级更换,将其高度增加至10cm。

2.5 篦冷机冷却风机改造

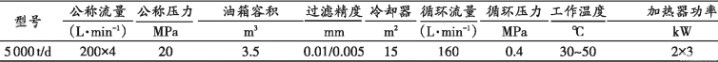

(1)重新进行配风计算,除头部急冷床外,其他风机改造:F2-F7全部更换,F8利旧原F6或F7,F9利旧。除头部固定床外,其他所有风机改造前后主要参数变化见表3。

(2)第一、二室均改为单独一台风机供风,功率不变,风量增加11500m3/h。

(3)篦冷机风机改造前后效益。

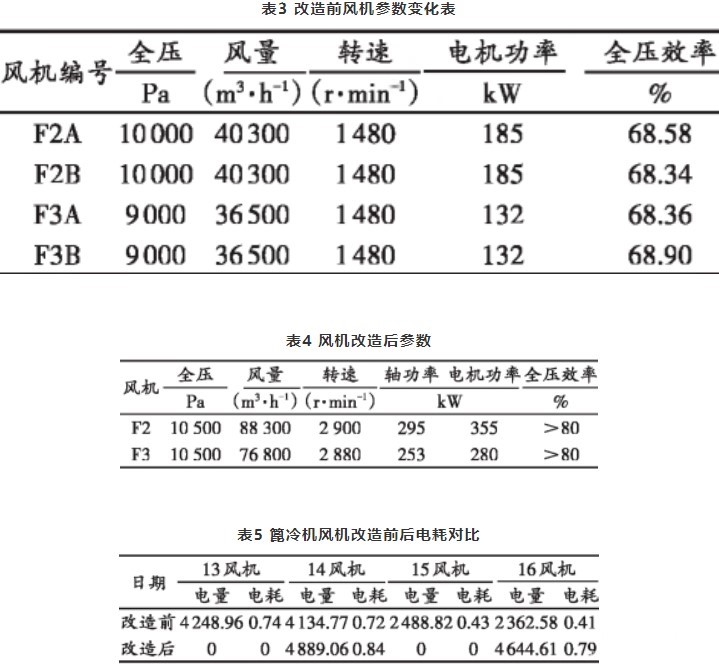

①篦冷机风机改造前后电耗情况见表5。

通过以上对比,篦冷机风机改造前电耗2.3kWh/t,篦冷机风机改造之后电耗为1.63kWh/t。熟料综合电耗下降0.63kWh/t。

②篦冷机风机改造之前出篦冷机熟料温度在220℃,改造之后出篦冷机熟料温度180℃。熟料冷却效率高,前段熟料急冷效果好,熟料易磨性及熟料强度有所改善。

③篦冷机风机改造之后,利于提高余热发电量,由改造之前吨熟料发电量23.85kWh/t提高到27.01kWh/t,吨熟料发电量提高了3.16kWh/t。

技改后,篦冷机篦冷机处理能力达到6500t/d以上,回转窑产量由5500t/d提高至6300t/d以上,降低出篦冷机熟料温度40℃以上,提高热回收效率,使二次风温达到1150℃、三次风温1070℃,提高吨熟料发电量3.16kWh/t,并降低篦冷机运行电耗0.63kWh/t。

技改后,预计备件费、维修费年节支约90万元,按照年产120万吨熟料计算降低熟料综合电耗3kWh/t,年节约用电360万kWh,节约费用237.6万元,提高余热发电量367.2万kWh,节约费用242.4万元,共计产生直接经济效益570万元;按照年运行250天计算,间接提高熟料产量约20万t。

通过篦冷机进行升级改造,节约了整体更换篦冷机费用高的问题,达到了提产、降耗作用,节约了电耗,同时,对篦冷机跑冒滴漏等现象进行了改善,降低了环保压力及人工清理物料产生的成本及健康隐患。

作者:肖东领,白保玉,甘德祥

来源:《洛阳中联水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号