技术 | 也谈漏风对熟料烧成能耗的影响

引言

近年大批生产线更换了先进的四代篦冷机,并对窑尾进行了分解炉扩容、预热器降阻等改造,使熟料综合能耗有一定程度的降低,但实际能耗水平多处于GB16780-2021水泥单位产品能耗限额的2级或3级标准,甚至很多仍未达3级标准。究其原因,部分是受制于生料易烧性,部分是没有原料预均化堆场,入窑生料成分波动大,也有生料转子秤不稳定等导致系统工况不稳,不得不提高用煤量来保证窑内燔烧稳定,最终出现高热耗、高电耗;但更多的是因为生产线漏风过大,致使系统用风也大,尾煤在炉内难以燃尽,预热器换热变差,导致了高能耗。关于漏风对熟料烧成能耗的影响,论述者已有众多,由于所站角度不同,撰文时间不同,侧重点和技术的先进性都存在差异。本文是在推行二代新型干法技术的今天从工程设计和服务水泥企业的角度来讨论这一课题,仅供参考。

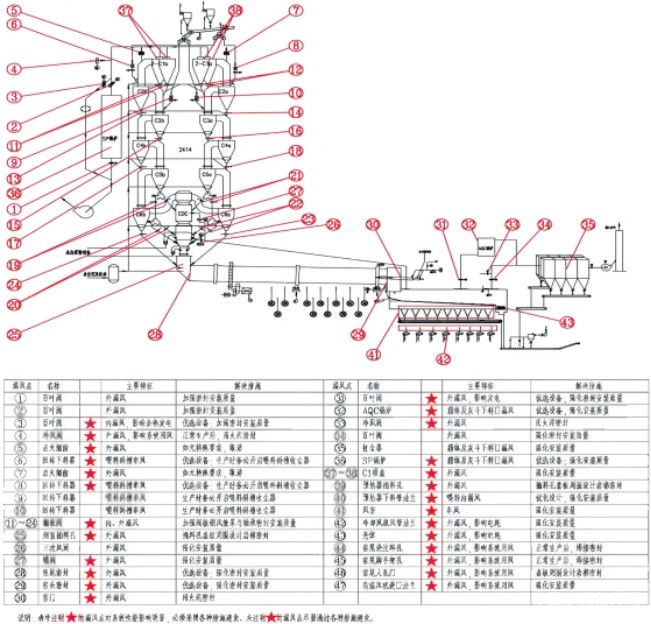

图1为烧成系统主要漏风点分布及建议处理方式一役从区域上看,窑头的负压相对较低,漏风量也低,且近年来随着四代篦冷机的应用,不论是设备加工还是安装质量均优于三代篦冷机,因此对能耗的影响并不大。窑尾区域的负压高,漏风点多,处理起来相对零碎,更考验生产者的管理水平,同时这部分漏风对烧成系统的能耗影响巨大,是生产线节能降耗的关键因素之一。

图1 烧成系统的主要漏风点及处理措施

漏风是导致烧成系统高能耗的主要原因之一,也是不同生产线之间能耗水平差异大的关键点,应在生产中予以常态化关注。烧成系统漏风的影响,从能耗角度分析主要表现在系统的煤耗、电耗和发电量三个方面。

2.1 漏风对烧成热耗的影响

从热平衡角度分析,五级预热器每漏风10%,最后以300~320℃的热风形式进入废气管道,将导致热耗增加50.2~54.3kj/kg.cl。此数据有一定的代表性,但并不能完全反应真实的影响。

取两个极端例子:一是漏风点在C1旋风筒蜗壳或出口管道,由于漏风已无法影响生料的换热,因而也不会导致热耗增加,只是会降低余热发电量;二是漏风点在C5旋风筒下料管,冷风的掺入会大幅降低入窑生料温度,使预热器名不符实,同时漏风顺着料管进入C5旋风筒锥体,导致C5旋风筒收尘效率急剧下降叫其带来的热耗提升必然远大于50.2~54.3kj/kg.cl。预热器漏风部位上,旋风筒锥体及下料管由于开孔较少,漏风点不多,因而外漏风量相对较少,但带来的影响却非常大,因此需要格外重视。

漏风使热耗上升不仅体现在冷风吸热损失热量,还有一个重要影响容易被忽视:窑尾漏风量过大导致分解炉内缺氧,煤粉无法完全燃烧,热量后移至预热器,引起预热器系统的换热效果变差,C1旋风筒出口温度大幅上升,最终呈现出低产高煤耗、系统不稳定等现象。尤其是需拉大风才能稳定生产的系统,窑尾漏风量大、三次风闸板开度不合理、系统结皮严重是几个重要因素。此外,漏风引起的尾煤后燃使固定碳中的N元素在C5旋风筒甚至C4旋风筒中释放,还会导致NOx浓度异常升高,即使大幅增加喷氨量也难以控制。

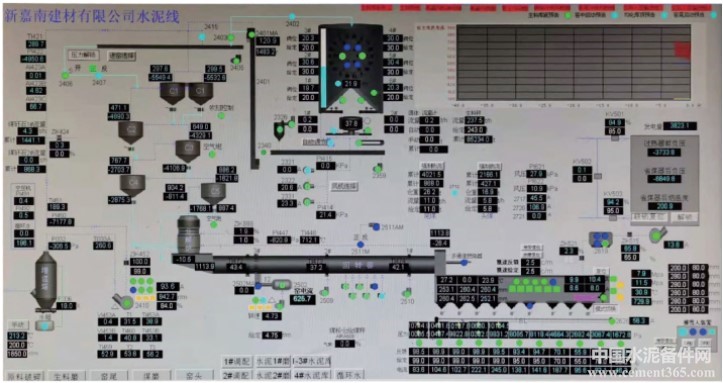

表1是某2500t/d熟料生产线A线在烧成系统改造后试生产期间的窑尾烟气分析,由于漏风严重,高温风机接近满开度,尾煤依旧无法在分解炉内完全燃烧,大量的CO最终在C2旋风筒内完成燃烧,C1旋风筒出口的CO含量也没有明显异常,系统整体表现为高热耗(>110kg标煤)、预热器出口温度高(360~380℃)、产量低(2900~3000t/d)。对漏风进行处理之后,高温风机相同开度下,系统产量提高至3500t/d,预热器出口温度恢复正常(约300℃),热耗也随之降低至103kg标煤。图2、图3分别为A线漏风处理前后的中控界面。A线的运行情况表明,生产中单纯看氧含量来控制用风是片面的,其前提应是做好系统的漏风管理。

图3 A线漏风处理后操作画面

2.2 漏风对电耗的影响

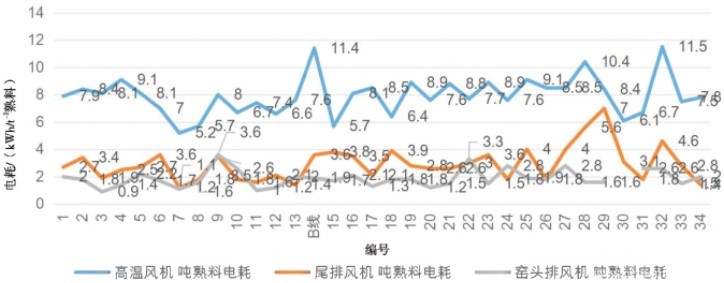

漏风对系统电耗的影响主要体现在高温风机、尾排风机、头排风机等的吨熟料电耗上。图4为某水泥集团部分生产线的风机电耗示意,从图4中可以看出三大风机的电耗差异巨大,高温风机电耗最高值是最低值的两倍以上,头尾排风机在3倍左右。

图4 高温风机、尾排风机及头排放风机单位电耗

以B线的高温风机电耗(11.4kWh/t.cl)为例,根据风机电耗公式,P=K×Q×△P/η:粉尘负荷系数K一般介于1.02~1.04,各个生产线的差距不大;假设C1旋风筒至高温风机入口漏风与常规生产线一致,在C1旋风筒出口氧含量5.1%和系统漏风约15%造成热耗提高2.7kg标煤的前提下,其风量Q是常规情况(氧含量约为2%)的1.22倍;风量大幅提高后,使系统阻力随之大幅增加,C1旋风筒出口负压在6500Pa以上,高温风机入口约8200Pa,风机进出口压差△P是新线的1.5倍。不考虑风机效率可的影响,可以看出高温风机的高电耗问题在于其风量和进出口压差太大,使电耗提高了约83%。其中漏风是用风量大的主要原因。

烟囱的氧含量是漏风和尾排电耗的直观表现,国内管理很好的生产线可以将氧含量控制在4%以下,一般生产线则是在7%~8%,管理较差的往往大于10%o氧含量从4%提高至8%,用风将增加30%,而提高至10%则增加近55%。这也导致了各生产线尾排电耗的巨大差距。对头排风机的电耗影响较大的因素除了漏风影响,还有篦冷机用风、窑头罩负压控制等。总体而言,其电耗影响因素较多,这里不做讨论。

2.3 漏风对余热发电的影响

窑头余热发电一般取决于系统热耗、取风口位置、篦冷机冷却效果等,漏风是影响因素之一。窑尾的外漏风会导致烧成热耗有所提高,同时余热发电量也随之增加;C1旋风筒出口至SP锅炉段的外漏风会降低余热发电入口风温及发电量,这段管道负压高,漏风声音明显且易被发现处理;锅炉本体漏风也会导致发电量的大幅下滑。

此外,生产中对发电量影响较大且易被忽略的漏风点为图1中第③处百叶阀导致的内漏风,主要表现为生料磨停机时,窑尾大收尘器入口风温高,而不得不开冷风阀降温。废气管管径一般较大,导致此处漏风量很难测准,可以利用C1旋风筒出口温度、SP锅炉出口温度和高温风机入口温度通过热平衡求出漏风量。表2是假设C1旋风筒出口温度为310℃,SP锅炉出口温度为180°C,高温风机入口温度变化时对应的漏风比例及吨熟料余热发电量降低值。根据GB16780-2021规定,熟料单位产品综合煤耗的计算应减去余热发电折算的标准煤耗,如果内漏风量为30%,将使吨熟料综合煤耗增加0.66kg标煤。

表2 高温风机入口不同温度下对应的漏风量及少发电量

漏风治理是企业管理水平的重要体现,对于能耗异常的生产线而言,做好漏风管理是实现系统节能降耗的最佳途径之一。好的漏风管理有助于烧成系统生产的稳定,对系统的节煤节电效果不亚于对主机设备的技术升级,应在生产中做到常态化管理。

作者:王国鸿,汤跃,王红伟,张阿宝,孙庆贵,杨腾飞

来源:《成都建筑材料工业设计研究院有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号