技术 | 水泥原料无人值守输送系统及其应用

引言

工业铝灰是电解铝或铸造铝生产工艺中产生的熔渣经冷却加工后的副产品,人们通常把工业铝灰当作废渣而堆弃,寻找经济有效的方法加以利用和治理工业铝灰,不仅可以实现资源的有效循环利用,还将对实现经济、社会的可持续发展产生重要的影响。公司将工业铝灰在水泥企业的开发利用作为一个重要课题进行试验研究,并进行推广利用,取得了较好的成效。

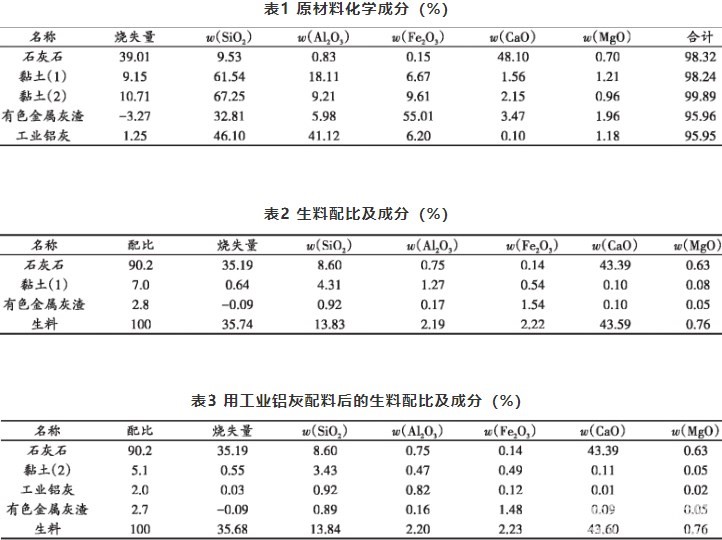

某公司一条日产2500t/d新型干法水泥熟料生产线,生料配料原来采用石灰石、黏土、有色金属灰渣三组份进行配料,其配比基本稳定在石灰石:黏土(1)有色金属灰渣=90.2%7.0%2.8%左右,该公司没有配备石灰石矿山,当地石灰石资源相对较为贫乏,品位不够理想,石灰石中CaO含量一般在47%~49%左右,SiO₂含量一般在8%~10%左右,各原材料成分见表1,生料配比及成分见表2。

在原有生料配料基础上,将掺用2%工业铝灰,用石灰石、黏土(2)、工业铝灰、有色金属灰渣四组份进行配料,其配比及成分构成见表3。

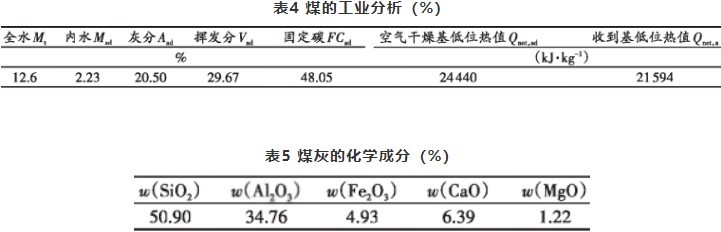

将方案一石灰石:黏土(1):有色金属灰渣=90.2%:7.0%:2.8%和方案二石灰石:黏土(2):工业铝灰:有色金属灰渣=90.2%:5.1%:2.0%:2.7%组成的配料分别称取5kg在化验室Ф500mm×500mm试验小磨分别粉磨30min,并分别将以上2组粉磨生料各称取1kg在950℃高温炉内恒温预烧30min,取出冷却,同时取公司煤粉500g放在815℃高温炉内烧1h,烧成煤灰以便掺入配料,该煤粉的煤工业分析和煤灰的化学成分分别见表4,5。

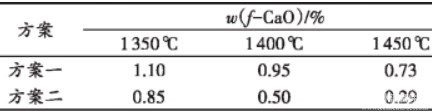

该公司熟料实物煤耗为146kg/t,则熟料烧成煤灰掺入量为:0.146×20.50%=3.0%,将以上二组准备好的预烧生料和煤灰分别按97%:3%比例进行充分混合,分别称取试样,将其成型,做成试体,把试体放在高温炉内分别按1350℃、1400℃、1450℃恒温锻烧30min,并测定f-CaO含量,结果见表6。

表6 不同生料配料方案锻烧物料的产CaO含量

从以上试验可以看出,用工业铝灰进行生料配料烧制熟料,其f-CaO较低,生料的易烧性得到进一步改善。

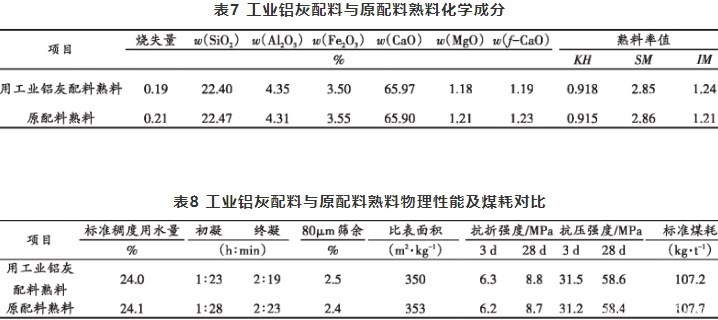

在生料易烧性试验的基础上,开始在公司2500t/d新型预热器回转窑的生料配料上采用工业铝灰进行配料,由原来的石灰石、黏土(1)、有色金属灰渣三组分配料改为石灰石、黏土(2)、工业铝灰、有色金属灰渣四组份配料,工业铝灰的配比控制在2%,熟料化学成分见表7。

从回转窑的运行情况来看,生料配料采用工业铝灰配料后,由于工业铝灰电解铝或铸造铝生产工艺中产生的熔渣经冷却加工后的产物,该原料已经过高温氧化分解,玻璃体矿物多,活性好,改善了生料的易烧性,表现在熟料的烧结范围宽,生料好烧,温度提升快,熟料f-CaO低。采用工业铝灰配料后,由于生料易烧性的改善,在窑的操作上要适当减少头煤用量,同时要坚持“薄料快烧”的锻烧方案,适当提高窑速,一方面可降低窑内物料的填充率,强化窑内的通风,避免局部出现还原气氛,使熟料的锻烧更加充分,用工业铝灰配料熟料物理性能对比见表8。

采用工业铝灰配料锻烧的熟料质量与原配料基本相同,标准煤耗比原配料低0.5kg/t。从生产实践来看,工业铝灰的掺量不宜超过4.0%,否则会出现窑尾烟室、分解炉锥部结皮等现象,从而影响窑工况,给生产带来不利。

(1)工业铝灰可以作为铝质校正材料用于水泥企业的生料配料中,且可提高生料的易烧性,降低熟料锻烧煤耗,尤其适合于石灰石品位较差或者高硅低铝黏土配料的水泥企业。

(2)工业铝灰在水泥企业的开发利用,不仅能提高水泥企业的经济效益,而且为工业铝灰废弃资源的利用开辟了一条新途径。

作者:楼美善1,张学彦2,楼凯翔3,戴建盛1,龚贞1

来源:《1浙江虎鹰水泥有限公司;2浙江金华第一中学

;3字节跳动科技有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号