技术丨混合材对水泥浆体泌水性能的研究

前言

水泥的泌水性是表示水泥加水后至水泥浆体形成稳定的凝聚结构前,过剩的水分从水泥浆体中析出的难易程度。使用泌水性大的水泥所配制的混凝土,孔隙率提高,尤其是连通的毛细孔增多,混凝土的质量不均,导致混凝土的抗渗、抗冻、耐蚀等性能较差,且由于泌水造成的混凝土薄弱层,使混凝土整体强度降低。外观上观察,混凝土干硬后,表面易露出砂石,孔洞多,粗糙,制作预制件时,经常达不到用户预定的要求。随着拌制混凝土技术的不断发展,水泥用户不仅重视对GB175-92水泥的各项技术要求,而且较多用户提出了水泥的泌水率要小,抗渗性好等要求。因此,研究和改善水泥的泌水性,对改善水泥的使用性能至关重要。

A水泥配料特点为少熟料尽可能利用公司内自产的副产物,其优点为水泥配料成本较低,水化放热量低。但由于熟料含量低,混合材含量高,水泥的水化反应较为缓慢,水化诱导期延长,水泥凝结时间较B水泥延长约30~60min,这会导致配制的混凝土在浇筑后的1~2h内出现较为明显的泌水现象,不满足客户的使用要求,客户抱怨增多,同时限制了A水泥在结构工程等大型工程的使用。

为改善A水泥泌水大的问题,研究了粉煤灰、钢渣、石灰石对水泥泌水性能的影响。

1.1 原料

A产P·O42.5水泥,比表面积350m2/kg,3天抗压强度24~25MPa,标准稠度需水量29.5%,初凝时间195min,终凝时间240min。AS95级矿渣粉比表面积410m2/kg,7天活性指数80%,28天活性指数108%。A电厂产三级粉煤灰,45μm筛余约为18%。A产二级钢渣粉,比表面积405m2/kg,7天活性指数67%,28天活性指数75%。所用石灰石均为A统一采购,烧失量为40%,将其粉磨至比表400m2/kg。对标实物为日照B产P·O42.5水泥。

1.2 样品表征

1.2.1水泥泌水的模型的建立

水泥浆体的稳定性可以描述为它随时间保持均匀的能力,Fitch通过对比与Kynch理论思路的相关性,解释了悬浮和沉淀的界面是如何随着时间不断上升,次序见图1所示。

从图1中可以看出,在水泥整个沉降过程中,水泥浆沉淀的类型是随着时间和位置的不同而变化的,决定其沉淀类型的主要是对应的时间和位置的固体浓度和颗粒凝絮情况。

通过观察和分析水泥泌水下的扩散边界的泌水情况和新制水泥浆中滤饼的形成过程,提出水泥的沉降泌水模型,见图2。

水泥浆体在殉阶段是完全的均匀分散的悬浮液,当阻尼沉降开始之后,水泥颗粒开始下沉,水开始向上流动。在凝固之前,水泥浆的沉淀过程可以分成四个不同的阶段。在第一阶段(T1),在悬浮液当中有四个不同的区域:泌水区上清液、均匀区、浓度可变区和沉淀区。在泌水区假设固体体积分数为零,虽然上清液看起来很浑浊可能在液体中存在少量微小颗粒。在第二阶段(T2),由于不同颗粒的沉降速率不一样,均匀区消失,只有泌水区上清液、浓度可变区和沉淀区留下来,在上清液和均匀区之间存在一个模糊区域。在第三阶段(T3),所有颗粒都已经沉淀,悬浮液由上清液和沉淀区两个部分组成。第四阶段(T4),沉淀达到平衡之后,沉淀区继续压缩,上清液不断增加,直到沉淀物的堆积和压缩达到最大值。

1.2.2泌水率的测定方法

参考相关文献,制定出A水泥泌水模型及实验方法如下:使用水泥净浆测验水泥泌水性能,在250g水泥中加入500g水,统一水灰比为0.5,调整水泥配比时,需测标准稠度。净浆搅拌机正常制度搅拌,取250g水泥净浆倒入小烧杯内,放人标养,前30min观测一次,吸取上清液称重,记录重量变化,以后每20min观测一次,观测总时间为180min,记录期间内水泥的泌水速率变化,泌水率计算公式为,水泥泌水率=泌水量/水泥净浆加水量×100%。

2.1 混合材对水泥泌水速率和累积泌水率的影响

按照上述水泥泌水模型及实验方法,测定目前公司水泥和对标实物水泥的泌水性能,研究粉煤灰、钢渣粉、石灰石这三种混合材掺量变化对水泥泌水的影响。主要调整方向为调整水泥中的粉煤灰和矿渣粉比例,加入钢渣粉、石灰石粉进行调整,测定180min内水泥初凝(水泥初凝约200min)前的泌水速率及泌水总量变化曲线,见图3和图4,可知:

(1)对比B水泥,从泌水速率曲线来看,现行的水泥配比在80min出现泌水速率的最大峰值3.31%,而B水泥基本呈线性下降趋势,表明A水泥前期泌水量大。从累积泌水率曲线来看,180min后,A的水泥累积泌水率高达13.82%,而B水泥的仅为12.17%,相差表明A水泥泌水量大。

(2)使用5%和6%的钢渣粉替代粉煤灰,泌水速率降低,在70min之后低于现行配比水泥和B水泥。180min后的累积泌水率分别为10.3%和11.68%,较现行配比水泥的低3.52%和2.14%,较B水泥低1.87%和0.49%,表明粉煤灰的加入不利于水泥泌水量的降低,使用钢渣粉替代粉煤灰可以有效的改善水泥的泌水性能,但钢渣粉为60元/t,导致水泥成本上升约2.13元/t和2.89元/t。

(3)加入2%石灰石粉,替代1%矿渣粉和1%粉煤灰,可降低泌水总量绝对值为0.57%,但可以显著降低50min以内的泌水总量的绝对值1.69%,初期石灰石粉的保水性较好,可显著降低50min内水泥的泌水量,水泥泌水曲线呈单峰式,在50min达到最大值,随着时间延长逐渐降低,50min之后的泌水速率曲线基本上与B水泥的泌水速率曲线重合,表明加入2%石灰石粉可以调整A水泥的泌水性能与B水泥的泌水性能相近,符合水泥市场的需求。

同时石灰石的调整,使水泥成本降低0.96元/t (见表1),按照年产220万t水泥核算,年降本可达220×0.96=211.2万元。

表1 多种混合材配制的水泥直接材料成本的变化

2.2 多种混合材对水泥泌水性影响的机理分析

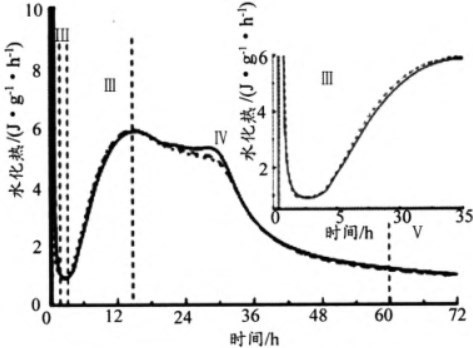

图5为P·O42.5水泥的水化热曲线,可知水化经历5个阶段,分别是I诱导前期、Ⅱ诱导期、Ⅲ水化加速期、Ⅳ水化减速期和V水化稳定期,其中在第二阶段水化诱导期是由成核所控制的,溶液中的Ca2+达到成核浓度临界值所需时间,硅酸盐凝胶(C-S-H)和Ca(OH)₂(C-H)晶核才能出现并成长为水化产物,进入水化加速期后,大量的絮凝和网状的水化产物产生,导致水泥凝结,并锁住水分,降低水泥的泌水量。

图5 P·O42.5水泥的水化热曲线

因此从水泥水化的本质上讲,要降低水泥的泌水量,本质上是要缩短水泥的水化的诱导期,即第一要缩短凝结时间,第二促进水泥中C₃S的水化。因此从水泥水化角度,分析钢渣粉、粉煤灰和石灰石对泌水的作用机理如下:

(1)5%~6%的钢渣粉的加入促进了水泥整体的保水效果,使水泥浆体“增稠”,避免了180min前的水分的泌出。

(2)粉煤灰因其密度低,且多为球状形貌,在水泥浆体静置的过程中,随着时间的推移,水分从其表面析出,因此粉煤灰的加入不利于水泥泌水性能,但其价格低,有利于水泥成本的降低。

(3)石灰石粉的加入,作为“晶核效应”,促进Ca2+的释放和C-S-H的成核长大,缩短了水化诱导期,宏观表现为水泥泌水速率和泌水总量降低。通过2%石灰石的调整,可与市面主流的B水泥性能接近,水泥泌水性能改善,得到客户的认可,同时可降低水泥直接材料成本。

(1)A水泥的泌水性能较B水泥的差,泌水速率高,累积泌水率较B水泥的高1.65%。

(2)5%~6%的钢渣粉的加入促进了水泥整体的保水效果,泌水速率和累积泌水率较现行水泥配比和B水泥的低,但水泥成本上升2.13元/t和2.89元/t。

(3)粉煤灰因其密度低,且多为球状形貌,不利于水泥泌水性能。

(4)2%石灰石粉的加入,可降低水泥的泌水率和累积泌水率,其性能曲线与B水泥的相近,同时水泥成本降低0.96元/t,年降本效益达211.2万元,实现水泥质量和成本双赢。

作者:梁晓杰

来源:《日照钢铁控股集团有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号