技术 | RP型辊压机液压系统的改进设计

引言

辊压机是一种用于挤压粉碎脆性物料的机械设备,广泛应用于水泥、冶金、煤炭、采矿等行业。中信重工自主设计生产的RP型辊压机经过多年的发展,在市场上得到大量使用。其配套的液压系统是辊压机的重要组成部分,对辊压机的性能和安全具有重要影响。近年来,辊压机的设计规格越来越大,国家在环境、能源等方面的标准逐年提升,用户对设备的技术要求也越来越高,前几年生产的液压系统已不能完全满足使用需求。因此,我们对液压系统的原理、结构、元器件选型等进行了改进设计。

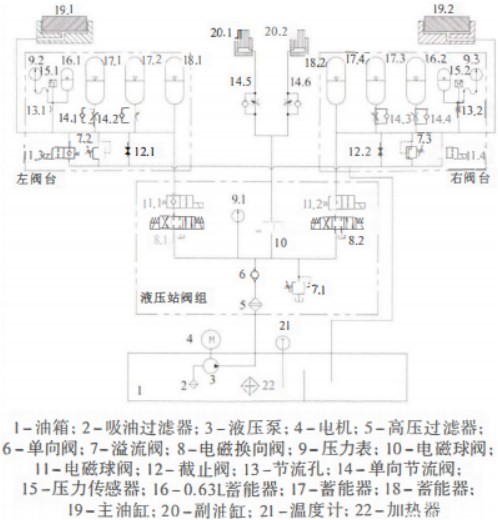

液压系统的组成及工作原理见图1。液压系统主要由液压站、左右对称的阀台、主油缸和副油缸、连接管路等组成。其中液压站由油箱、泵装置、液压站阀组、加热器、压力温度仪表等构成;左右阀台由蓄能器组、卸荷阀组、压力仪表等构成;连接管路将液压站和左右阀台、主油缸、副油缸连接起来。

图1 液压系统原理图

在辊压机主电机启动前,首先启动液压站电机4,油液经液压泵3→高压过滤器5→单向阀6→电磁换向阀8→电磁球阀11,一部分油液流入蓄能器16、17、18,另一部分流入主油缸19推动动辊,当系统压力达到设定值时,压力传感器15发出信号,电机4及电磁换向阀8、电磁球阀11上的电磁铁断电,此时液压部分允许辊压机主电动机启动,辊压机即在此压力下长时间工作。液压站阀组上的电磁换向阀8、电磁球阀11可以控制系统加压和卸压;左右阀台上的蓄能器17可以吸收压力脉动、维持油缸工作压力稳定,蓄能器18可以防止液压冲击;左右阀台上的电磁球阀11、溢流阀7可以设定主油缸19的最高工作压力,实现超压保护;蓄能器16、节流孔13可以消除工作过程中的压力波动峰值,防止压力传感器15发出误信号。

辊压机需要检修时,启动液压站电机4,油液经液压泵3→高压过滤器5→单向阀6→电磁球阀10→单向节流阀14进入副油缸20,同时电磁换向阀8、电磁球阀11处于卸压状态,推动动辊回退。

(1)液压阀件对油液的清洁度要求比较高,在设备运行期间,尤其是液压系统刚安装完毕进行调试和试运行时,液压阀件阀芯卡阻的现象比较频繁。

(2)当液压阀件故障导致系统压力加不上去或保压效果差时,很难快速判断出液压站、左阀台、右阀台中具体是哪一个部件存在故障。

(3)主油缸19是柱塞结构,直径大、行程短、动作频繁,同时柱塞还有一定的偏摆要求。在运行一段时间后,主油缸中的密封组件会出现磨损,从而出现油液外泄的现象,造成液压油浪费和环境污染。

(4)液压系统使用油温一般限制在50℃以内,当环境温度较高或液压系统动作频繁时,容易出现设备因油温超高而跳停。

(5)液压站阀组上的高压过滤器5和阀件安装在阀组侧面,拆装检修时极不方便。

(6)液压站电机4的能效等级使用的是国际IE3级,根据GB18613-2020中小型电机能效标准,原国标的电机能效等级相当于现国标低一级的能效等级,因此电机能效等级不能满足部分用户要求和行业标准。

(7)液压站上的电气线路走线槽使用的是塑料材质,在使用现场经常出现安装不严密、变形、破损等现。

(1)增加回油过滤器23,液压站和左右阀台上的卸回油路都经过回油过滤器后再回到油箱,避免管路及阀台上的脏物混入油箱。

(2)液压站上连接左阀台、右阀台、副油缸的三个高压油口上分别增加一个球阀24,当出现系统压力加不上去或保压效果差时,可以分别关闭对应的球阀进行试验,有助于快速判断出具体的故障部件。

(3)优化主油缸19的结构,增加泄油口;增加主油缸泄油回路,将主油缸上的泄油引回液压站油箱,避免油液外泄造成浪费和污染。

(4)液压站上增加循环过滤冷却回路,对油箱内的液压油进行过滤和冷却。

(5)优化液压站阀组结构,将高压过滤器5单独设计在油箱上面,将阀件设计在阀组顶面,便于拆装检修。

(6)液压站电机4的能效等级升级为IE4,以满足用户要求和行业标准。

(7)液压站上的电气线路走线槽升级为金属材质,更加结实耐用。

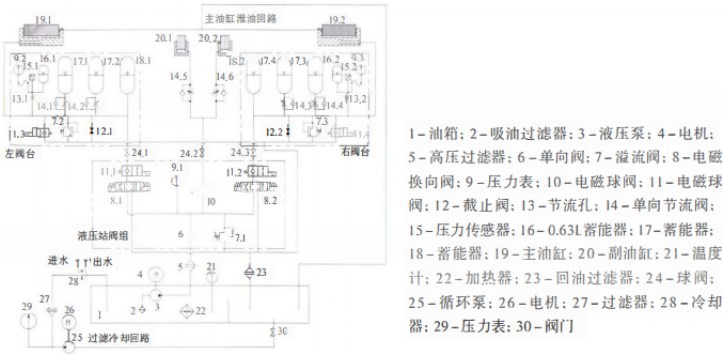

改进后的液压系统工作原理见图2。

图2 改进后的液压系统原理

改进后的液压系统增加回油过滤器和循环过滤冷却回路,提高了液压系统抗污染能力,液压阀件阀芯卡阻的现象大为减少,液压系统的温度适应能力更强;增加主油缸泄油回路,提高电机能效等级,在环境、能源方面更加契合国家标准要求;液压站结构设计上也更加人性化,现场的维修保养工作更加方便快捷。通过改进设计,促进了辊压机向大型化、绿色化、人性化方向发展的步伐。

作者:肖鹏高,李郑凯,李亚航

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号