技术丨辊压机液压系统改造

我公司一台HFCG14065辊压机2008年投产运行,随着时间增长,部分换向阀等阀件内部动作不灵敏;同时因液压油站在辊压机本体上,有时辊压机气动阀出现冒料,辊压机本体卫生较差,加上油站位置较高,设备维护不到位,造成液压油内油泥较多,进一步加剧阀件损坏速度。经常出现辊压机压力加不上或者压力达不到设定值,因该辊压机为恒压力控制,当压力达不到设定值时,液压油泵一直工作,导致油泵电机发热、液压油温度快速升高。液压油内有杂质,一直加压造成液压缸寿命大大缩短,备件消耗较高。有时候生产较紧张,被迫降低压力,产量比正常水平降低10%以上。辊压机成品熟料粉质量也较差。而且液压系统出现故障种类多,排查较困难,停机检查耗费时间较多,给设备稳定运行带来较大困难。

2.1 改造思路

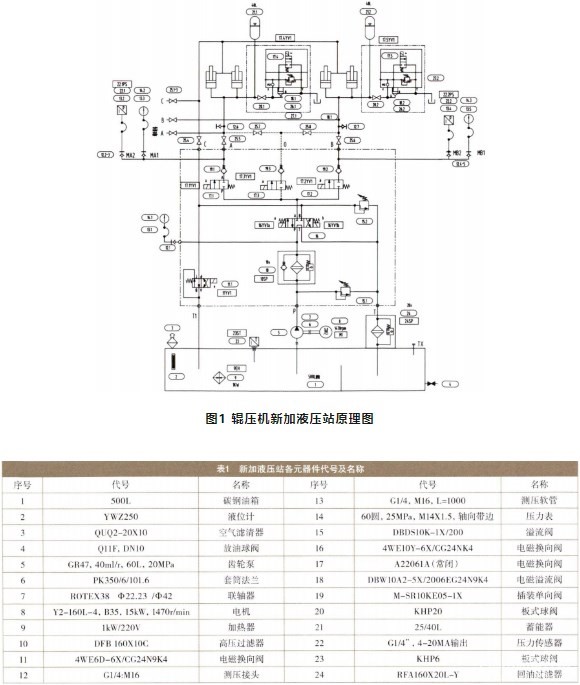

针对原来液压系统存在的问题,经过与公司技术人员沟通,决定在辊压机一个空间相对充足的地面增加一个1m的液压油站,油站自带齿轮泵和电机、换向阀、加压阀、减压阀、压力传感器、压力表、加热器等主要控制部件,液压管道输出到辊压机本体,现场增加板式高压球阀,与原来的液压管道对接合。当需要哪个液压油站工作,可以通过高压球阀来进行切换,两套液压油站可独立运行。电控方面增加一套控制系统,硬件和软件方面满足控制要求,通过中控操作按钮进行切换,两套控制系统不受影响。现场增加触摸屏,直观反映辊压机运行数据。增加现场操作按钮,可实现手动开停,方便操作,图1为辊压机新加液压站原理图,表1为各元器件代号及名称。

2.2 改造过程

2.2.1 设备安装

新加液压油站在现场就位后,用地脚螺栓对油箱加固,防止设备震动引起的阀件、油管损伤。安装由液压油站至辊压机工作阀块的管路,4条管路分别负责左右进缸、退缸与溢流泄压阀块的动作。两套管路通过高压球阀切换。

2.2.2 电气控制

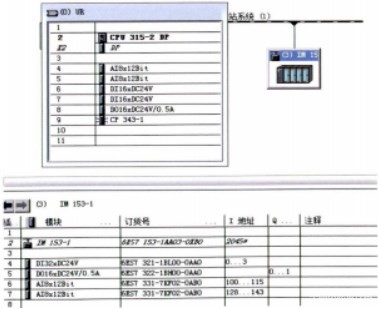

(1)硬件组态:考虑到现在新加设备较多,原来的辊压机主控柜PLC主机架模块已较多且低压控制回路已无安装位置,因此在现场找到一个闲置的控制柜,增加从站一个。根据现场设备需要改造的情况,增加32路数字量输人模块一个、16路数字量输出模块一个、8路模拟量输人模块两个。因原来的CPU模块型号为312-1AE13,版本较低。因此一并对CPU升级,更换为315-1AG10,组态见图2。

图2 新控制系统的硬件组态

(2)低压回路:组态完成后,对模块完成配制接线,所有DI点全部通过24V保险后进入输入点,数字量输出点控制24V继电器,继电器常开辅助点进入端子排。现场模拟量信号经过信号隔离器进入模拟量输人点。同时对油泵电机(15kW),配制控制回路,增加电机保护器,起到过流、欠/过压和堵转等功能,油站加热器增加回路,可以实现油站加热功能。

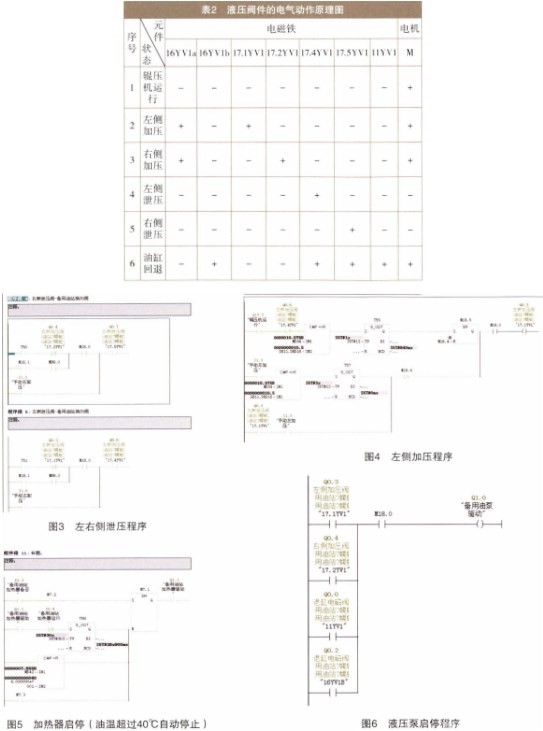

(3)程序控制:程序编写的思路是在保留原来控制回路的基础上,增加主油站/备用油站选择按钮,当选择备用油站时,M18.0=1,否则为0。要想快速编写程序,需要明白液压阀件加压、减压、泄压、退缸、电动机的电气动作原理,根据液压原理图,得出液压阀件的电气动作原理图,见表2。根据以上原理图,主要编写程序见图3~6。

(4)增加触摸屏:为将现场液压油站运行状态更好、更直观地反应出来,便于现场员工巡检,现场增加威纶通触摸屏(型号MT8102iP),该触摸屏分辨率为1024×600,电源为10.5-28VDC输入,功耗低,有10/100Base-T×1以太网接口,与现有以太网络可以快速形成组网。为此,可以通过威纶通画面对软件EBproV6.06进行编辑,设置好触摸屏与现在CP在同一个网段,编辑完成后下载即可,见图7。

(5)现场操作:在设备检查或者检修过程中,需要在现场对液压缸加压或者进行退缸操作,因此现场增加一操作箱,可以实现现场操作。为了降低故障率,提高操作的简易性,将现场转换开关信号引入DI点,通过程序编写控制现场阀件操作,用程序控制代替继电器逻辑控制,见图8。

自2020年1月份完成改造后,因液压站远离辊压机本体,操作维护方便,设备卫生保持较好,液压油污染度大大降低,液压系统运行稳定。经过运行至今的统计,故障次数由2019年的6次下降到现在年平均1次,液压缸更换数量由全年平均更换4个到现在两年更换了1个,设备维护费用大大降低。而且辊压机工作压力比改造前有所提高,产量和质量有一定提高,电耗不同程度下降,为公司节能降耗、成本降低起到一定作用。本次液压油站改造达到预期效果。

作者:郑磊

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号