技术 | 新型锰基超低温SCR技术在水泥窑炉应用前景分析

引言

我公司配备一条5000t/d生产线,由天津院设计的双系列五级悬浮预热器,配有φ4.8m×72m回转窑,9MW余热发电生产线一条。于2011年5月投产,运行10余年现场管理粗放,系统内、外漏风严重,预热器内漏风影响预热器热交换效果,PH锅炉旁路挡板百叶阀存在内漏风问题导致锅炉出力不足。系统外漏风造成窑尾废气中氧含量升高,由于氧含量升高,在线检测系统中,外排烟气中的颗粒物、SO₂、NOx气体的排放折算值大幅升高,不仅增加了排污费,而且导致氨水使用量增加,成本升高。同时增加风机能耗,导致熟料能耗升高。2020年7月1日后,公司坚持用全面精细化管理思想统领各项工作,把现场漏风治理工作作为生产期间和检修期间工作重点。

目前,低温脱硝与烟气净化技术处于“边应用、边成熟”的发展状态,烟气特性对催化剂影响机制的认识也在逐渐深化,低温SCR脱硝技术仍有较大提升空间。国内外对中低温SCR脱硝催化剂的研发始于2012 年,在2015~2016年达到鼎盛,现阶段国内研发的有清华、北工大、北科大、浙大、南大、川大、西南院、福州大学、中科院大连物化所、中科院兰化所、中科院过程所等等,国外有托普索、壳牌、日化学等,但绝大部分均未突破钒钛体系及蜂窝结构,所以大部分的研发改变方向为除尘脱硝一体化方面,最低脱硝温度为180℃左右。

催化剂配方研发团队中科院过程所余剑博士团队,脱硝部分主要研发方向有中低温钒钛体系催化剂,脱硝滤袋,陶瓷管脱硝过滤器,锰基超低温脱硝催化剂;工程化团队,安徽晨晰董事长卢昊,高级工程师,国内最早一批从事低温脱硝研发工程化的团队,国内焦化行业第一套低温脱硝工程化装置及配套催化剂生产的主要负责人,国内第一套超低温脱硝催化剂生产及配套工程技术的主要负责人。

水泥窑炉的烟气脱硝治理工艺目前主要有低氮燃烧、SNCR脱硝、高温SCR脱硝工艺路线,几种方案均存在综合能耗高、氨逃逸严重及脱硝效率不高等情况,无法满足日益严峻的环保治理需求。

(1)低氮燃烧:该技术投资较低,实施简单;但脱硝效率低,无法达到有效降低排放要求,且改造后会造成窑炉一定的热损失,只能是一种辅助技术。

(2)SNCR脱硝:系统流程简单,投资造价低;但脱硝效率较低,一般只有50%左右,且大量喷氨水在一定程度上降低了窑炉燃烧的热效率,作为前端治理技术,存在效率低、氨逃逸严重及影响窑炉工况等情况。

(3)高温SCR脱硝:技术相对成熟,脱硝效率高,但系统运行稳定性受到水泥灰尘影响波动性大,进一步降低排放指标有难度;且系统投资高、脱硝系统10~15℃的烟气温损造成水泥行业脱硝系统综合能耗及运行成本高。

(4)超低温SCR脱硝:脱硝效率高,满足超低排放需求且系统运行稳定,投资相对高温SCR脱硝系统低;但是对运行工况要求较高,需要在脱硝前配置除尘及脱硫系统,超低温催化剂的活性组分为氧化锰,会与烟气中的酸性气发生化学反应生成锰盐造成催化剂失活,因此需要在低硫工况下运行,催化剂的使用周期与烟气中酸性气含量直接相关,该脱硝工艺可以有效降低综合能耗,解决脱硝效率低、氨逃逸严重问题,具备全面替代的能力,也符合国家双碳政策及环保超低排放要求。

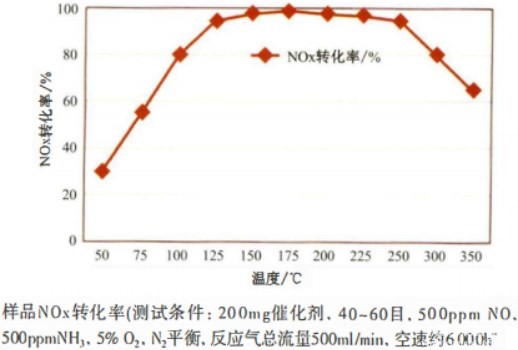

(5)锰基超低温SCR脱硝催化剂检测性能曲线(由中石化催化剂研究院检测),见图1。

图1 超低温锰基SCR脱硝催化剂检测性能曲线图

(1)降低SCR脱硝使用温度至120~180℃,填补现有钒钛体系催化剂的市场应用空白;

(2)将脱硝温度置于附加值低的温区下进行,大大降低SCR脱硝系统的综合能耗,降低运行成本,减少碳排放;

(3)采用移动床设计,催化剂可以在不停产状态下更换,对各类异常工况均有预案可以解决,降低对主生产装置的影响;

(4)改变催化剂结构形式,提高SCR的脱硝效率,满足日益严峻的环保排放压力及指标;改变现有催化剂的危废特性,降低后期无害化处置废旧催化剂的社会成本;

(5)考虑失活后催化剂通过化工方式处置后,转化成催化剂的生产原料,做到资源循环利用;

(6)符合“双碳”政策及资源循环利用政策。

(1)SCR脱硝温度范围120~180℃,填补市场空白;

(2)充分利用锰基的强氧化性及低温高活性能达到降低脱硝温度的需求,着重关注125~150℃温度区的催化剂性能,满足水泥窑大布袋出口实际工况下的脱硝效率,通过中石化催化剂研究院的实际产品性能检测,125℃以上温度满足脱硝效率95%以上的性能指标;

(3)通过提高催化剂的比表面积来提高催化剂的综合性能,通过改变催化剂结构形式及装填方式,从工程方面弥补传统蜂窝体催化剂的脱硝效率不高的问题,满足95%脱硝效率甚至更高;

(4)催化剂所有原材料不选用环保名录中属于危废的原料,故催化剂属于无毒物质;

(5)废旧催化剂通过现场机械摩擦处置及水洗处理,可以再生重复使用两次,延长催化剂使用周期,无法现场再生的废旧催化剂通过回收后,化学方式提炼出锰元素,再生产出催化剂的原料锰盐,最终做到资源循环利用;

(6)结合水泥回转窑烟气的温度、湿度、粉尘特性、NOx浓度、SO2浓度、风量、风压等参数实际,对技术进行创新、研究,形成水泥窑炉烟气脱硝的自有技术和工程化数据及各类有害物质对催化剂性能影响曲线。

(1)锰基催化剂配方研究;

(2)催化剂配方调整,加入稀土,提升催化剂耐酸性气性能及热稳定性能;

(3)颗粒体催化剂生产,综合考虑催化剂强度及脱硝性能情况下,考虑耐水性能,满足移动床工况下催化剂不粉化及短时间水洗后催化剂强度不骤减,具备循环使用能力;

(4)做好失活催化剂回收后资源循环利用的问题;

(5)采用移动床反应器,提升催化剂在低硫环境下的使用周期,并能应对各种复杂工况。

(1)大大降低生产装置为了脱硝引起的综合能耗上升,降低综合运行成本及碳排放指标;

(2)催化剂无毒,可资源循环利用,大大降低了无害化处置传统催化剂的社会成本;

(3)满足日益严峻的环保排放要求,NOx排放指标可以稳定控制在30mg/m2以下,氨逃逸满足3ppm指标。

6.1 市场风险分析

该产品填补了SCR脱硝市场在超低温区域的一个空白,有着潜在的巨大市场,可能存在的市场风险在于目前行业内普遍认知的SCR脱硝催化剂均为蜂窝体或者板式体,而我们采用的是颗粒体形式,有一个市场认可认知的过程,不过在催化剂领域,SCR脱硝催化剂只是非常小的一个分支,其他行业的催化剂目前均采用颗粒体形式,且最近几年国内外采用颗粒体形式SCR脱硝催化剂的应用案例越来越多,此技术的优势也越来越明显,随着时间的推移,颗粒体SCR脱硝催化剂及其配套的反应器技术会更加深入地被市场行业认可。

6.2 技术风险分析

(1)低于280℃的低温SCR脱硝,技术风险方面,催化剂普遍怕粉尘和酸性气。

(2)粉尘的问题,一般规避措施为,在除尘器后低尘工况下运行,催化剂形式为蜂窝体板式体或颗粒体,同时脱硝装置可以选择性设置吹灰器,满足催化剂的使用工况;

(3)酸性气问题,一般考虑的是ABS(硫酸铵盐)在280℃以下对催化剂的毒害作用,通常采用的方法是脱硝装置前设置脱硫装置,把SO2脱除至较低浓度,来降低ABS的生成量,提高催化剂的运行时间,同时配套加热解析系统,在催化剂中毒情况下解析,以达到延长使用周期目的。

(4)超低温SCR脱硝催化剂及配套技术,同时存在上述风险,一般情况下,选择在低温、低硫、低尘工况下运行,运行温度120~180℃,干法脱硫除尘后,水泥窑炉烟气中的SO2浓度低于10mg;粉尘浓度低于10mg下运行,从工况角度,可以有效规避ABS及粉尘对催化剂的影响,理论上酸性气含量越低催化剂性能越稳定使用周期越长,同时通过增加催化剂中MnO含量及增加部分稀土,来增强SO2对MnO的影响,来达到规避技术风险增加运行周期的目的。

6.3 社会风险方面

超低温SCR脱硝催化剂,采用无毒原料,催化剂本身不属于危废,且立项初期就考虑了失活催化剂回收资源循环利用问题,目前也具备失活催化剂返厂复活条件,不过使用后的催化剂是否属于危废还有待相关管理部门的鉴定,并给出相关处理意见。

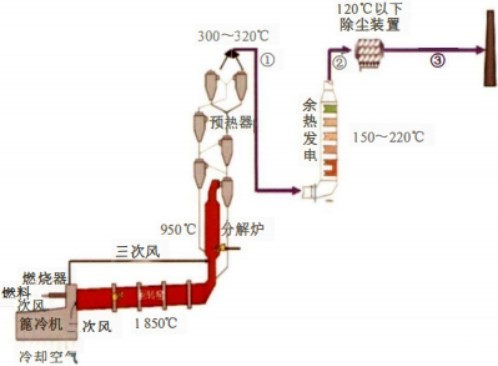

7.1 水泥窑简易流程图(见图2)

图2 水泥窑简易流程图

7.2 目前行业水泥窑SCR脱硝主要工艺路线

目前行业水泥窑SCR脱硝主要工艺路线:“烟气(300~320℃)+高温SCR脱硝(290~300℃)+余热锅炉(150~220℃)+布袋除尘器(130℃)+引风机+直排烟囱”,在此工艺路线基础上,为了更有效回收余热,目前的主流工艺均增加了生料磨加热工序,主要流程为:

“烟气(300~320℃)+高温SCR脱硝(290~300℃)+余热锅炉(150~220℃)+生料磨+布袋除尘器(90℃)+引风机+直排烟囱”。这种工艺路线运行较为稳定,规避了脱硝过程中硫酸铵盐对催化剂的毒害,热量回收梯次较好,但是也存在一定问题,主要表现为三方面;

(1)虽然高温脱硝保证了SCR脱硝催化剂在最适宜温度下发挥作用,但损失高位热能10℃,造成脱硝装置整体综合能耗较高,增加了运行成本,也不符合“双碳”政策;

(2)催化剂长期的高粉尘含量下运行,导致催化剂磨损、堵塞、中毒等,不利于催化剂长期稳定运行;

(3)SNCR的运行,有效降低一半的NOx浓度,但是对水泥窑炉整体生产及能效还是有一定影响。

7.3 新推出的超低温SCR催化剂应用于水泥窑市场情况

使用温度125~180℃,根据一般水泥窑现场条件,暂定两种超低温脱硝路线:

(1)现有水泥窑未上生料磨的,采用“烟气(300~320℃)+余热锅炉(150℃)+布袋除尘器(130℃)+超低温SCR脱硝(120℃)+引风机+直排烟囱”。

此工艺路线最为简单,只需要在业主已有布袋除尘器后新增超低温SCR脱硝反应器,增加了高品位能量回收。

(2)现有水泥窑已上生料磨的,采用“烟气(300~320℃)+余热锅炉(180~220℃)+生料磨(140℃)+布袋除尘器(130℃)+超低温SCR脱硝(120℃)+引风机+直排烟囱”。

此工艺路线对业主烟气温度热量回收较为理想,亦不需要对其他设备进行改造,只是将回收温度附加值提高,增加了余热发电的能力。

7.4 超低温脱硝的优势

总体而言,相较于水泥窑高温高尘脱硝,超低温脱硝在运行费用、后期维护上都具有较大优势:

(1)从直接投资方面考虑,移动床超低温脱硝工艺与高温除尘脱硝工艺相比,催化剂投资增加,但设备投资大幅度下降,总体投资降低10%~15%。

(2)从运行成本方面考虑,损失90~120℃的低品位热量回收了300~320℃的高品位热量,同时取消SNCR,大幅度降低了NOx治理工艺对水泥窑炉的生产影响及综合热效率的损失。

(3)传统高温脱硝工艺采用催化剂为钒钛体系,钒钛体系催化剂失活后作为危废,需要有资质的厂家进行回收处理;超低温锰基催化剂为非钒钛体系,催化剂失活为一般固废,并且失活催化剂可以免费回收处理。

作者:卢吴1,尹滔2

所属:1安徽晨晰洁净科技有限公司;2建筑材料工业信息中心

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号