技术丨预热器系统提效降阻技改实践

引言

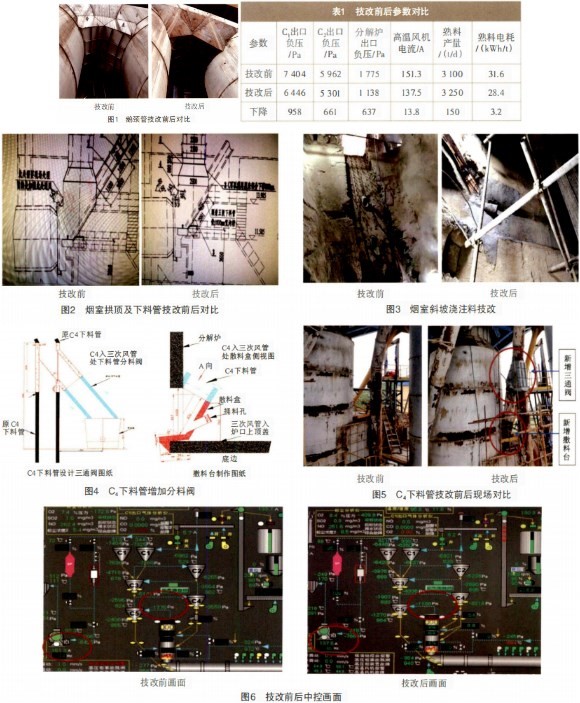

我公司现有一条2500t/d熟料新型干法水泥熟料生产线,自2008年12月建成投产以来,C₁出口负压在-7200Pa左右,分解炉出口负压高达-1700Pa左右,预热器阻力偏大,高温风机拉风量偏大,导致熟料煅烧困难,熟料电耗高等问题,严重制约窑系统产量进一步发挥,为了解决系统阻力问题,2021年初利用大修机会对分解炉鹅颈管,窑尾烟室下料斜坡,C₄下料管入分解炉下部进行一系列技改,技改效果显著。

(1)前期对分解炉鹅颈管技改,但分解炉鹅颈管弯头角度偏小,鹅颈管弯头两侧存在结皮及积料,影响系统通风。

(2)C₅下料管入窑物料抛撒在窑尾烟室斜坡上,C₅下料管物料进入窑尾烟室后,容易产生扬尘,烟室斜坡处存在积料现象,造成窑炉通风阻力较大,影响窑煅烧能力的发挥。

(3)C₄下料管物料分三路进分解炉,一路从分解炉中部进入,由于中部下料管无翻板阀,存在窜风现象。另一路从分解炉下部两侧进入分解炉。由于脱硝技改,分解炉进三次风由之前的两侧进风改为一侧进风,C₄下料管下部物料一侧分料到分解炉锥部,后期使用效果不佳,此处未分料。C₄下料管物料只从中部和下部一侧分料进入分解炉,这样导致C₄入分解炉物料分散不均匀及下料波动,影响分解炉分解效率。

针对存在问题,我公司利用2021年年初检修机会,对预热器系统实施降阻技改。主要分三步实施:

(1)将分解炉鹅颈管弯头倒“V”处改造,剔除倒“V”处部分浇注料,将倒“V”型弯头整体下降200mm,并对弯头两侧扩大处理,重新补焊锚固件,增加100mm厚硅钙板,重新打抗结皮浇注料,见图1。技改后分解炉倒“V”型低端到高端距离由之前的3900mm 增加到4100mm。另外对容易产生结皮部位增加一组空气炮,自动循环控制时间,减少结皮的产生。通过对分解炉鹅颈管倒“V”型角度扩大处理后,达到降低分解炉阻力的目的。

(2)将窑尾烟室下料斜坡整体沿原斜坡平行方向下落200mm,形成一个宽1000mm的下料斜槽,为确保拱顶到斜坡垂直距离尽可能增大,斜坡分三个倾斜角度平缓过渡入窑。上段大约50°;中段以两头保证150mm衬厚为控制基准,实际倾斜角度大约40°;下段即1000mm左右长的入料舌头约以30°的倾斜角度入窑,相应地把入料舌头浇注料厚度降低,以增大倾度。斜坡中段及进料舌头段各设置1个空气炮,自动循环控制时间,减少此处积料及结皮。烟室溜槽上部增加一个捅料孔,以便于结皮积料检查处理。C₅入窑下料管沿烟室溜槽适当下沉200mm,剔除之前预留台阶,尽可能与烟室溜槽一条线上,减少此处扬尘的产生。烟室拱顶及下料管技改前后对比见图2,烟室斜坡浇注料技改见图3。

(3)将C₄下料管入分解炉下部增加一个三通阀,在三次风管上部重新制作撒料台,撒料台角度设计为5°,见图4。将部分物料从分解炉中部下料改为分解炉下部两侧入料,提高物料分散度和稳定性,同时利用原C₄下料管上两个微动翻板阀解决了下料管窜风问题,从而提高分解炉效率,杜绝分解炉中部下料管窜风的问题得以解决。C₄下料管技改前后现场对比见图5。

技改前后参数对比见表1,技改前后中控室画面对比见图6。

通过本次技改后,预热器阻力大问题已得到解决,预热器C出口负压下降950Pa左右,分解炉出口负压下降600Pa左右,高温风机电流下降13A左右,较技改前高温风机每小时节电121.6kWh,年节约电费:121.6×24×300×0.37=32.39万元。

作者:任立刚,骆秀萍,杨美化,高玉虎

所属:陕西实丰水泥股份有限公司

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号