技术 | 单给料辊锤式破碎机加装预筛分提产降耗改造

引言

传统重型板式喂料机加破碎机的破碎系统,是目前水泥生产线的标准配置,其对含泥量及含水量较大物料的适应性较差,过多泥土喂入破碎机会堵塞破碎机的破碎腔及出料篦板,并且难以排出,会加剧锤头磨损,增加整个破碎系统运行成本,致使运行连续性降低,严重影响破碎机产量。河北省张家口市某水泥厂矿山破碎系统由2300×10000重型板式喂料机和LPC2020单段锤式破碎机组成,破碎机额定台时产量550~800t/h,篦缝75mm。自投产以来,整个破碎系统平均台时产量一直稳定在750t/h左右,破碎机效率未能发挥最大化。为了提高破碎机产量,山东博研粉体技术装备有限公司于2022年2月对破碎系统进行工艺和设备改造,改造耗时15d。改造后台时产量大幅度提高,系统电耗降低,衬板、锤头磨损减少,改造效果良好。

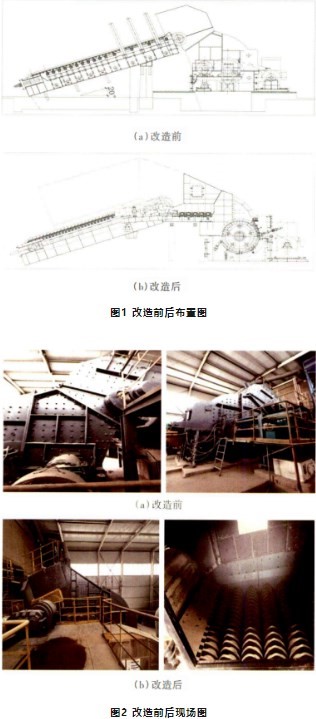

本着缩短工期及减少投资的原则,在不改变板喂机与锤式破碎机基础的前提下,在两者之间加装辊式筛分给料机,矿石经板喂机到达辊式筛分给料机后,矿石中碎石及泥土可以通过辊式筛分给料机的辊缝落入下部输送皮带,与破碎后的成品矿石一同输送到下一道工序,大块矿石经辊式筛分给料机到达破碎机破碎。此改造难点在于,板喂机头轮中心与锤破转子中心之间距离太近,没有足够的空间安装辊式筛分给料机。为保证预筛分效果及结合生产现场实际安装空间,最终确定板喂机头轮后缩,拆除锤破自带的给料辊,尽可能增加波辊给料机的长度。通过精确排布,选用BCW305型辊式筛分给料机,辊轴5根,每根辊轴采用一套独立轴承固定。由于受改造空间的限制,最后一根辊轴靠破碎腔太近,考虑靠近破碎腔的辊轴会承受来自破碎腔的物料打击,故采用特殊设计,增加保护措施,提高设备使用寿命。

具体实施方案如下:

(1)经现场测量,锤式破碎机基础不变,拆除破碎机上壳体、给料辊,保留原破碎机转子体、下壳体、篦板等相应部件。

(2)因单给料辊拆除后空间不足,需将板喂机头轮、驱动装置后移,为辊式筛分给料机安装争取空间。板喂机基础、角度、尾轮保持不变。

(3)制作钢构基础。将辊式筛分给料机安装在板喂机与破碎机之间,辊式筛分给料机下面制作非标漏斗,筛分后的物料落入皮带机中。

(4)设备安装完后,现场制作破碎机上壳体、辊式筛分给料机上壳体、板喂机头轮壳体。

(5)将原有收尘系统分别接入板喂机、辊式筛分给料机、破碎机等相应收尘点。

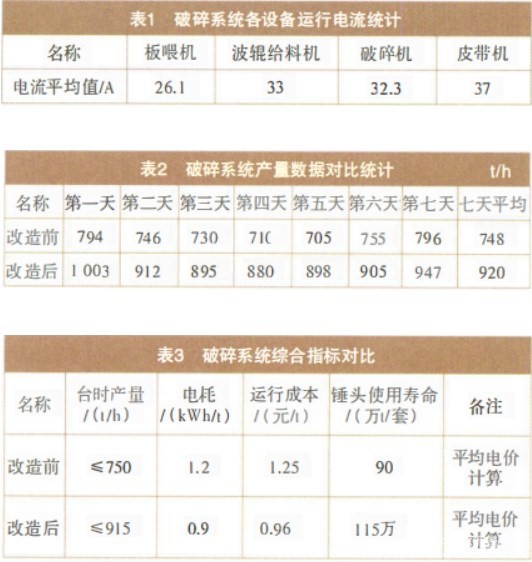

(6)辊式筛分给料机电控接入破碎系统集控。图1、2为改造前后布置图和现场图。

改造后经过长期的运行观察统计,整个破碎系统平均台时产量达到920t/h,提产22%左右,瞬时产量可达到1000t/h,破碎系统生产能力显著提升,同时进入破碎机的物料不再有黏土、细碎矿石,减少了锤头、衬板的磨损。

破碎系统各设备电流波动平稳,见表1。

破碎系统产量数据对比(取二氧化硅、氧化钙等原料含量基本相同情况下数据,见表2。

表3为破碎系统综合指标对比数据。

综上比较,按照国内5000t/d生产线每年所需石灰石180万t计算,每年节省运行成本52.2万元。

板式喂料机与破碎机之间加装预筛分(即辊式筛分给料机)后,与现行大多数水泥厂原料破碎工艺相比较,黏土及成品碎石在进入破碎机之前被预先筛分,不仅提高了破碎系统台时产量、降低运行成本,同时响应国家绿色环保、节能降耗等政策,值得广泛推广应用。

作者:张伟业,李振旺,刘超,杨洋

所属:山东博研粉体技术装备有限公司

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号