技术丨ATOX50生料立磨提产技改实践

前言

我公司拥有一条日产5000t/d水泥熟料生产线,配套1台史密斯ATOX50生料立磨系统,熟料实际产量5800t/d,生料台时产量425t/h左右。为充分挖掘原有装备潜力,降低熟料煤耗、电耗等指标,提高经济效益,2021年公司对烧成系统和生料立磨系统同时进行了提产改造,改造目标为熟料产量达到6800t/d,生料立磨台时产量达到470t/h以上。改造完成后熟料系统很快就达产达标,但生料立磨系统并未达到提产预期,后又通过二次改造,才最终达到了较为理想的台时产量,满足了烧成系统提产后的需求,同时降低了生料电耗,取得了较好的效果。现将我公司本次ATOX50生料立磨提产技改经过进行总结,供同行参考。

我公司ATOX50生料立磨系统主机配置、原料配料见表1和表2,石灰石品质较差,配比高;另外采用硬质砂岩配料,物料整体易磨性较差。改造前2020年生料平均台时424t/h,生料电耗16.37kWh/t,细度按80呻筛余20%控制,磨机振动值平均1.3mm/s,工况稳定,对比国内同类型立磨处于正常水平。

立磨提产目标确定后,我们首先与ATOX50立磨原厂家进行了沟通,对方建议通过改造选粉机提高选粉效率并提高研磨压力来提高产量,但预期的提产幅度较小,不能保证改造后能够满足窑系统的需求。后经了解,天津某公司推出的NU型选粉机、低阻力风环、中壳体补风等系列新技术在TRM型立磨系统上已广泛应用,改造后提产幅度较大,同时电耗大幅降低。经过实地考察我们最终确定按照该公司的技术方案进行改造。

(1)选粉机更换为NUR6033选粉机,保留了原有传动装置、转子轴、出风口,更换了转子、导风叶片、壳体、回料锥体等。该选粉机特殊的U型转子叶片相对于直板型叶片在相同工况条件下阻力更低,选粉效率更高,能够降低循环负荷,有利于提高系统产量、降低电耗。

(2)新增中壳体补风装置(见图1)。自两个入磨热风管道上方各引1个直径1m的风管至立磨磨辐上方壳体,使部分热风不通过风环直接进入磨内,管道中间安装电动百叶阀调节风量。该技术的出发点是解决选粉风量和粉磨风量的矛盾,在保证烘干和细分提升用风的条件下尽可能降低风环风量,选粉风量不足时有中壳体补风管提供,一方面降低了风环阻力,另一方面能够减少不合格的粗粉进入选粉机的量,从而提高选粉效率,还能减少回粉量,稳定料层,提高研磨效率。

(3)将原直板型导风风环更换为低阻力楔形板导风风环(见图2)。楔形导风板为双层结构,上宽下窄,气流通过时有加速作用,在提升相同物料量的条件下,用风量更小,为采用中壳体补风提供条件。

(4)新增立磨分级粉磨装置。将选粉机回粉由原来的中心下料改为分三股导流到磨辐下面(见图2)直接进行再粉磨,能够提高立磨运行的稳定性和研磨效率。

(5)改边缘喂料为中心喂料。ATOX立磨是从壳体一侧将物料喂入磨内,物料直接落在磨盘衬板上,先后进入3个磨辐,料层不易稳定。我们将下料溜子延长,在磨辐中心架下焊接一个布料锥斗,物料进入布料锥斗后从布料锥下均匀进入各磨辐,可以稳定料层,改善磨况。

(6)出磨非标管道改造。将出磨风管直径由3.6m增加到4.2m,降低系统阻力。

以上6项改造实施后,通过调整挡料圈高度和风环通风面积、增加研磨压力等常规调整手段,经过近3个月的调试系统台时产量稳定至445t/h左右。

一次技改后仍不能满足窑系统提产后的需要,必须再考虑其它提产方案。通过对近半年的调试运行进行总结,我们认为NU选粉机、中壳体补风、低阻楔形风环、中心下料改造、出磨风管加粗等这几项改造均发挥了各自的作用,提高了选粉效率,降低了磨机压差,稳定了料层,但新增的分级粉磨下料管看不出任何效果,我们多次试验,将回料管朝向磨盘中心还是再改回朝向磨辐下面,对产量影响均不大。

分级粉磨在天津院的磨机上提产效果非常明显,而用到ATOX立磨效果就不明显,我们分析认为ATOX立磨最大的特点就是平盘、柱辐,磨辗、磨盘接触面积大,研磨区宽,研磨压力小,将选粉机回料直接引到磨辐下面并不能提高研磨效率。

我们考虑到磨辐压力已增加到13.2MPa,再加压振动变大,另外压力也接近于系统允许的上限,无法再通过提高研磨压力来提高研磨效率了,于是设想通过缩小磨盘与磨辐接触面的宽度,提高磨盘外侧局部料层的压力来提高磨机的研磨能力。

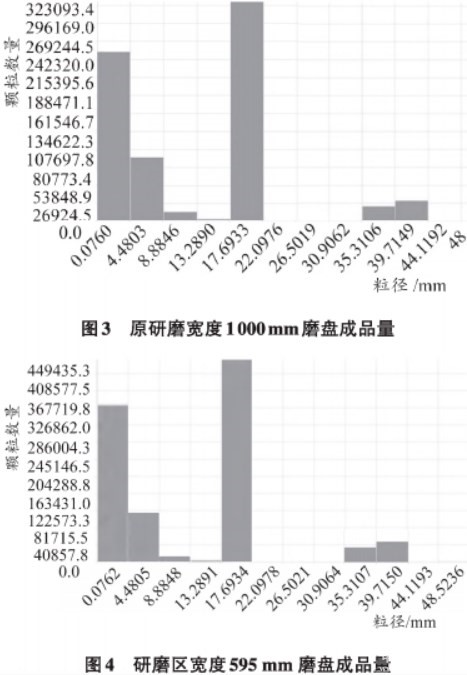

经过天津院技术人员使用仿真技术模拟计算证实,在研磨压力不变的情况下,原研磨区宽度1000nun磨盘成品量(≤80μm)251420个/1e-7s;将磨盘改为外平内锥的形式,平面宽度595mm磨盘成品量(≤80μm)377412个/1e-7s,同比提高50%(仿真模拟计算结果见图3,4)。

方案确定后我们将磨盘衬板靠外侧的600mm 宽的部分堆焊修复平整,再将磨盘内侧靠近磨机中心的400mm使用电弧气刨刨成锥面,改造后磨盘。磨盘改造后通过配合调整挡料圈高度、中壳体补风阀门开度、风环面积等手段,磨机稳定性进一步提高,磨机台时产量稳定在470t/h左右,满足了窑系统的需求。

(1)选粉机选粉效率的提高能够改善磨机状况从而提高立磨系统的台时产量,但它大多数情况下并不起决定性作用,它更多的是作为提产的一个前提条件。

(2)中壳体补风及低阻力楔形板导风环对料层厚度、磨内压差、选粉机转速、磨机振动值等磨况指标影响较大,需要逐步摸索,相互配合进行调整,才能使其发挥降阻提效的作用。

(3)中心布料锥的增加以及磨盘的改造都使料层变得更加稳定,为增加研磨压力以及降低挡料圈高度创造了条件。

(4)对磨盘研磨区进行改造并将选粉机回粉引导至高压研磨区直接被研磨从根本上改变了ATOX50型平盘立磨的研磨机理,提高了磨机的研磨能力,成为本次改造成功的关键。

作者:刘宏远,王晓伟

所属:天瑞新登郑州水泥有限公司

来源:《水泥工程》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号