技术丨水泥联合粉磨系统产量下降的处理措施

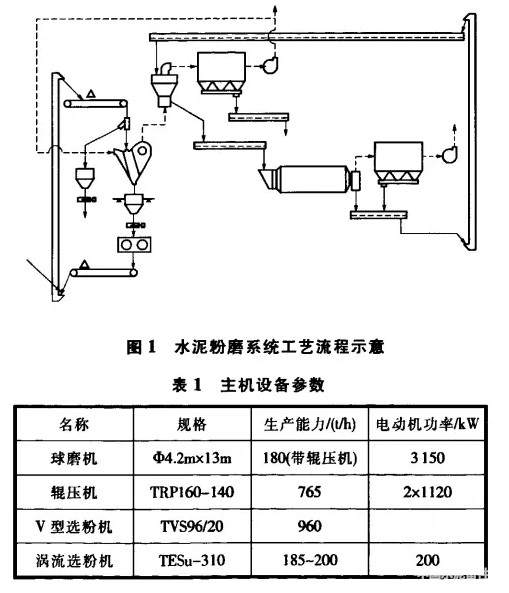

1 工艺流程

我公司2500t/d生产线水泥辊压机联合粉磨系统工艺流程见图1,主机设备参数见表1。

来自调配站的熟料和混合材经配料秤、斗式提升机、胶带输送机喂入V型选粉机,经V型选粉机分选出来的细粉进入涡流选粉机,粗粉经过中间仓稳流后进入辊压机,经辊压机挤压的料饼随出调配库的物料一起再进入V型选粉机。磨机粉磨后的物料经出磨斜槽、斗式提升机喂入涡流选粉机,选出的粗粉经斜槽返回磨内再次粉磨,细粉随气体进入气箱脉冲袋除尘器,收下的水泥成品经空气斜槽送至水泥库。

2 出现问题

2011年5月中旬,该系统台时产量突发性下降,吨水泥电耗大幅上升。由于辊压机循环系统中没有更多细粉物料进入球磨机循环系统,特别是在生产P·C32.5R水泥时主排风机已开到最大,磨内物料少。

磨机的研磨能力得不到发挥。磨机电流较高,磨尾循环斗式提升机的电流只有80A左右。主除尘器的压差非常大,达到3000Pa。生产P·O42.5R水泥时台时产量由220t/h下降到190t/h,电耗由3kWh/t上升到33kWh/t。生产P·C32.5R水泥时台时产量由250t/h下降到2lOt/h,电耗由27kWh/t以上升到31.5kWh/t。

3 问题分析

1)工作辊缝设置不合理。当左右辊被物料撑开并达到或超过之前设定好的工作辊缝时,两辊会同时进行加压,当达到设定压力值时停止加压。但在实际生产中,由于操作人员经验不足,担心辊压机振动大,将辊压机的工作辊缝设置到28mm,再加上两辊的磨损,实际工作辊缝已经超过了35mm,工作辊缝偏大,两辊被物料撑开不能达到设定的工作辊缝,液压系统不能加压,辊压机不能形成致密料饼,影响料床粉碎功效,出料中粗颗粒料多、料饼少,辊压机系统内的循环量大大增加,更加剧了两辊的磨损。

2)入辊压机物料综合水分含量大。当雨季到来,混合材中石灰石、钢渣、页岩渣、花岗岩粉和脱硫石膏的水分含量偏大。特别是粉磨P·C32.5R水泥时混合材掺量达39.5%,脱硫石膏4.5%。入辊压机物料综合水分含量大于2.5%。加上巡检工经验不足,在V型选粉机的入风管处开了3个大的冷风孔,阻断了主排风机排出的热风进入辊压机循环系统对物料进行烘干,使辊压出来的料饼非常密实,不易打散分选。所以,细粉不能分选出来进入球磨机而是在辊压机系统循环。

3)主除尘器清灰周期过长。主除尘器共有28个室,每个室清灰间隔15s,一个清灰周期7min。清灰周期过长,特别是在粉磨P·C32.5R水泥时,主除尘器进出口压差非常大,达3000Pa,清灰效果差,系统产量提不上来。

4 采取措施

1)开机生产时,将工作辊缝设置在18-25min之间。根据辊压机振动情况、液压的平稳和辊压机电流负荷等情况调整工作辊缝。原则上粉磨P·C32.5R水泥可将辊缝设宽点;粉磨P·II 42.5R水泥应将辊缝设窄点。入辊压机物料水分含量高、颗粒粗时,可将辊缝设宽点,喂料斜插板适当上提;入辊压机物料水分含量低、颗粒细时,可将辊缝设窄点,喂料斜插板适当下流过高时将辊缝设宽点,但喂料斜插板适当放下,使各种物料得到充分挤压,防止冲料,提高粉磨效率。并根据辊缝偏斜情况将左右辊液压压力单独纠偏,以防止辊子轴向窜动。

2)由于页岩渣、钢渣和脱硫石膏含水分较多,为达到整个系统物料在粉磨过程中的水分含量<1.5%,粉磨P·C32.5R水泥时,将关掉涡流选粉机下壳体处冷风阀和系统循环风管所有冷风阀,热风阀全开;当粉磨P·042.5R水泥时,适当开些冷风阀,以保证V型选粉机出口温度保持在80-900(3之间。充分利用熟料的温度和粉磨系统产生的热能来保证系统的风温,对物料进行烘干,达到减少物料团聚,降低空气阻力,使涡流选粉机和V型选粉机在较低的功率下达到高效选粉效率,也防止球磨机包球造成球磨机粉磨效率下降。

而粉磨P·1142.5R水泥时,由于熟料温度高,混合材掺量少,物料综合水分小,要打开涡流选粉机下壳体处和系统循环风管上所有的冷风阀以及V型选粉机下面的清洗风阀,热风阀全关,降低系统的风温。防止涡流选粉机下轴承和磨机后轴瓦发热,球磨机内产生静电导致吸附团聚,从而降低粉磨效率;水泥温度过高造成石膏脱水,以及在库内结块的工艺事故。

3)将主除尘器清灰周期减少到6min,每室间隔时间减少到13s。开机后清灰效果大大增强。生产P·C32.5R水泥时,主除尘器进出口压差由3000Pa降到1900Pa;生产P·042.5R水泥时,主除尘器进出口压差由2500Pa降到1400Pa。

4)检查磨内工艺情况,测量磨机填充率,结合磨机主电动机的电流变化和球耗

情况,补充了3t钢球,一仓中20mm 2t,二仓中25mm 1t。

5)系统风管风阀调节同时,在能保证辊压机循环系统的物料被拉到磨机循环系统的前提下,尽可能降低主排风机转速,有利于整个系统内负压减小,降低主排风机和涡流选粉机电耗,降低主除尘器进出口压差,从而提高主除尘器的清灰效果。同时也要降低涡流选粉机的转速,使入库水泥的颗粒级配变宽,水泥的标准稠度用水量下降。主排风机电动机转速生产P·C32.5R水泥时由48Hz降到46Hz,生产P·042.5R水泥时由46Hz降到44Hz。

6)控制好磨机循环负荷率和磨机循环系统适当的料流量有利于提高磨机粉磨效率,降低球磨机和选粉机电耗。磨机的粉磨效率是随磨机循环负荷率适当的增加而提高,随选粉机的选粉效率的提高而增大,但是根据气固两相流分级原理,选粉效率又随循环负荷率的增大而降低。当循环负荷率过大时导致很多合格产品选不出来,重新回磨循环出现过粉磨、产生缓冲和黏聚,降低磨机粉磨效率。因此生产时一般控制磨机循环负荷率在130%~150%之间。磨尾提升机电流控制在100A左右。

7)严格控制混合材和脱硫石膏的入库水分。采用分批存放、自然风干和合理搭配的办法来减少入磨系统物料的水分含量。既可提高粉磨效率,又可减少粉磨系统中风管和提升机壳体的结皮,以及除尘器滤袋的结露。

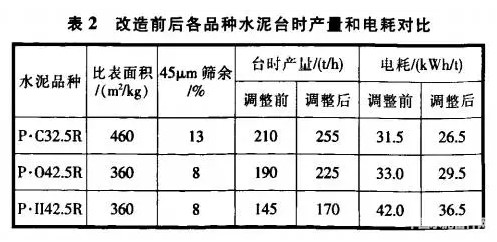

5 改后效果

通过采取以上几项措施,生产P·042.5R水泥时台时产量增加到225t/h,水泥电耗下降到29.5kWM。生产P·C32.5R水泥时台时产量增加到255t/h,吨水泥电耗下降到26.5kWM。调整工艺前后各品种水泥台时产量和电耗对比见表2。

作者 :丁伟敏 徐顺伟 黄伟

单位 :华润水泥(阳春)有限公司

来源:中国水泥备件网微信公众号(关注查看更多资讯)

欢迎投稿,投稿邮箱:tougao#cement365.com(#替换为@)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号