技术 | 六级预热分解系统的开发及工程设计

0 前言

新型干法水泥生产线生料入窑前,首先进入预热器系统,目的在于与窑内及分解炉内出来的热烟气进行换热,吸收烟气中含有的大量热能。换热过程的动力是温度差,随着生料温度的上升和烟气温度的下降,换热速率会明显下降,当温差为零时,换热就停止了。

历史上曾经出现过带一级预热器的系统,由于仅仅进行一次热交换,即使换热管道很长,生料升高的温度和气体降低的温度都是有限的,因此热耗也较高。要想利用生料回收更多的热量,降低热耗,必须采用多级换热的方法,将上一级换热后的生料分离出来,与下一级更高温度的烟气再次进行热交换。预热器的级数越多,换热的次数越多,热耗降低得越多。

预热器的级数并非越多越好,原因是预热器系统的阻力随着级数的增加也会增加,会造成电耗的增加。因此在节热、节电孰重孰轻的问题上要综合起来考虑,同时还要考虑环保减排的问题。很显然,在不同国家、或者同一国家的不同地区,煤炭、石油、天然气等不可再生性能源紧缺程度是不同的,电力条件也是不同的,必须因地制宜地分析预热器级数问题。

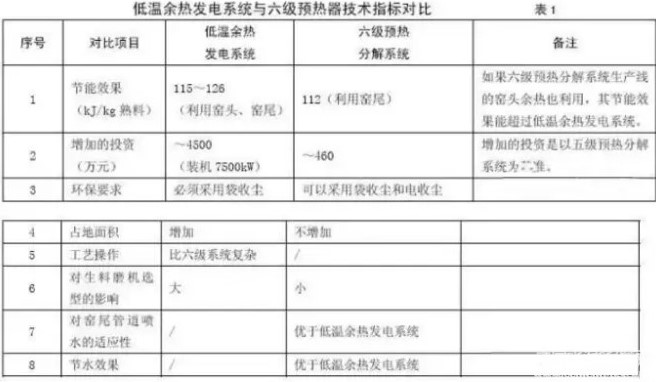

我国的新型干法水泥生产线以五级预热器带各种类型的分解炉为主。近几年人们对五级预热器出口温度较高、热耗较高的问题开始重视,为了继续回收热量,许多工厂采用了利用预热器和篦冷机废气去发电的措施,低温余热发电技术开始在水泥工厂大量应用。但是,余热发电技术在节能、投资、环保、占地、工艺操作等方面是否就是最佳选择呢?根据我国目前的状况,利用六级预热分解系统来代替带低温余热发电的五级预热分解系统,进一步回收窑尾废气中的余热应是大势所趋。国内已经有水泥专家如天津院俞为民等撰文进行过详细分析,我们非常赞同文中的观点。参照该文提供的数据及其它一些资料,以5000t/d规模的生产线为例,低温余热发电系统与六级预热器的技术指标对比见表1。

从上表可以分析出,六级预热分解系统的节能效果与低温余热发电系统的节能效果接近,甚至进一步考虑窑头余热利用后,节能效果还优于低温余热发电系统,而投资仅相当于低温余热发电系统的1/10 左右,且在其它一些技术指标上也具有优势,因此在水泥工业应用六级预热分解系统的前景是广阔的。

本文仅对某公司在六级预热分解系统开发方面所做的一些工作,以及在LDS 水泥厂1500t/d 水泥熟料生产线技术改造中完成的设计案例作一些介绍。需说明的是,对于规模较小的水泥熟料生产线,由于窑尾框架高度较低,预热器系统的换热管道相对较短,其采用六级预热器的意义反倒更大。此外,对于规模较小的生产线,“麻雀虽小,五脏俱全”,但愿本文能对2500t/d 及其以上规模的水泥熟料生产线六级预热分解系统的开发设计,起到“抛砖引玉”的作用。

1 降低预热分解系统

阻力在新建工程设计中,该公司开发的五级预热分解系统C1 出口压力为-4500Pa~-4800Pa。增加一级预热器后,如果沿用以前的设计参数,预热分解系统C1 出口压力将会达到-5300Pa~-5600Pa;经优化设计后,正常生产时C1 出口压力可以控制到-4800~-5100Pa 范围内。

降低预分解系统阻力损失的关键是降低预热器系统的阻力损失。一般说来,预热器的阻力损失由四部分构成,即进口阻力损失、内筒及出口阻力损失、旋转气流与预热器内壁的粘滞阻力损失、旋转气流由下向上(中央核心风)的折返阻力损失。从设计参数来看,上述阻力损失多多少少都与预热器的进口、内筒及出口的设计风速有关,也与涡壳、内筒、出风管的结构参数有关,通过合理的设计参数选取,降低上述阻力损失是较为容易做到的。

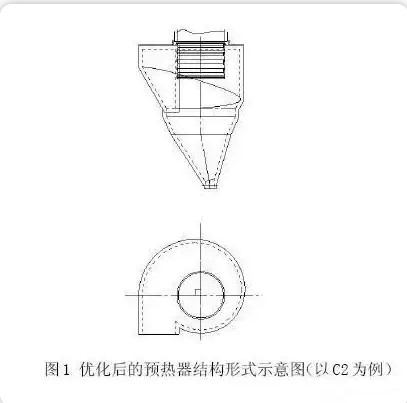

优化后的预热器结构形式见图1 。设计中该公司主要采用了以下一些技术措施。

1.1 进一步降低了各级预热器的进口风速

由于进口压力损失与进口风速的平方成正比,因此通过降低进口风速来降低压力损失的效果是非常明显的。新设计的预热器进口面积比以前的进口面积大。(进口风速降低后对分离效率有影响,设计时可以通过扩大涡壳回转半径来弥补分离效率的损失)。

1.2 降低了各级预热器的内筒及出口风速

该措施的降阻原理与上述措施是相同的。设计时将预热器的内筒直径和出风管道直径在合理范围内进行了扩大。(出风管直径加大后,还延长了生料在上升管道内的停留时间,提高了换热效率)。

1.3 进一步扩大了涡壳的回转半径,进风口采用等角度变高度斜边形式

以前该公司设计的预热器也是三芯偏置,270°大包角的涡壳形式。本次设计在原有参数基础上,进一步加大了三芯偏置的距离,扩大了涡壳回转半径,使气流旋转更加的平缓,降低阻力。(涡壳的回转半径加大还对分离效率有利。原因是分离效率与进口气流的旋转动量矩成正比,它可以弥补因降阻而采用低风速后,对旋转动量矩造成的损失)。

五边形进风口斜边设计成等角度变高度向下倾斜的形式,适应气体向下旋转的运动特点,降低下行气流与涡壳斜边交线形成夹角而产生的阻力损失。(也能够减少生料的二次飞扬,提高分离效率)。

1.4 缩短C3、C4、C5 预热器的内筒长度(必要时还可以取消C4 内筒)

对每一级预热器而言,内筒长度对预热器的分离效率和阻力影响是较大的,而且分离效率和阻力常常互为矛盾,往往同时提高,或同时降低。

六级预热器叠加在一起是个系统。该公司设计的最终目的是为了获得一个更好的叠加效果。因此在各级预热器分离效率的匹配上,采用η1>η2>η6>η3、η4、η5 的匹配方式,和以前的设计参数相比,进一步缩短C3、C4、C5 预热器的内筒长度,显著降低这三级预热器的阻力,进而降低系统的总阻力。

如需进一步降低阻力,还可以取消C4 预热器的内筒,这个问题在本文第2 节中还有进一步说明。

1.5 分解炉的阻力

在设计中并未刻意考虑降低分解炉的阻力,主要原因是:

(1)分解炉的阻力主要由局部阻力和沿程阻力组成。局部阻力主要指炉底一次喷腾、炉中二次喷腾、炉顶的气固反弹(如撞顶效应、鹅颈管折流效应等)、三次风旋流等产生的阻力损失,这部分的阻力损失约能占到分解炉总阻力损失的50~60%左右,而且不管炉体直径大小如何变化,为了保证获得上述各种效应,局部阻力损失有时是必须的。沿程阻力损失主要和风速有关,由于这部分阻力所占比例较小,尤其是和整个预分解系统相比所占比例更小,因此靠放大炉体直径、降低断面风速来减少这部分阻力,减少的幅度有限,反到会带来工艺布置不合理、土建框架面积和高度增加、甚至塌料等一系列问题,得不偿失;

(2)和预热器不同的是,分解炉的阻力损失符合管道流动的特点,即粉尘浓度低、烟气密度小、耐火材料表面比较光滑时,阻力损失是比较小的。而预热器的阻力损失则恰恰相反,当粉尘浓度低、耐火材料表面光滑时,阻力反倒升高。因此对预热器的研发重点和对分解炉的研发重点应区别开来,为了降低整个系统的阻力损失,就应重点研究六个预热器的降阻问题;

(3)分解炉主要承担的是CaCO3 分解功能,应把研发重点放在解决各种煤粉的起燃、生料的均布、提高煤粉燃尽度、延长生料在炉内停留时间等方面,因此对炉的容积,炉的结构(喷腾、旋流、悬浮速度)等设计参数要重视,过分强调低阻方面的设计可能会本末倒置,使炉的功效不能正常发挥。

按照上述思路,分解炉采用的是经优化设计的在线旋流喷腾管道型分解炉(见图4),为了满足降低框架高度和框架面积的要求,在以前设计的在线炉基础上,还适当地提高了炉内的截面风速,减小了炉体的直径。关于分解炉的设计在第三节中还有叙述。

2 合理确定各级预热器分离效率

预热器的分离效率,对抑制系统内生料的循环,具有重要意义。这是保证换热效率高、热耗低、产量高的重要技术措施。

该公司希望六个预热器叠加在一起后具有高的分离效率和低的阻力,因此就不能单纯追求每个预热器的指标都是最优,或者单纯追求某单一指标是最优的,否则可能就要付出更多的代价。譬如说,即使每一级预热器都追求95%以上的分离效率,系统的热效率也不会提高很多,但系统阻力将会增加1800Pa 以上,电耗增加造成的损失是长年累月的。因此每一级预热器分离效率的设计,应结合它所在的级数来确定。

公司设计的预热器分离效率的匹配方式为:η1>η2>η6>η3、η4、η5。(当生料细度不同时,预热器的分离效率是不同的,本文中提到的分离效率设计依据是生料细度R0.08=16%,R0.2≤1.5%)。设计中采取的技术措施如下:

(1)C1 预热器的分离效率

由于预热后的生料由C1 预热器的逃离,就意味着是从预热器系统的逃离,因此C1 预热器相当于抑制系统生料循环的最后一道防线,因此效率应该最高。C1 预热器设计的分离效率为96%。(C1 预热器的高效率设计,还能减轻废气处理系统的负担,利于环保减排)。

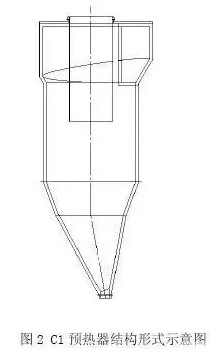

为保证较高的分离效率,C1 的内筒在所有预热器中插入是最深的,当然这会带来阻力增加的趋势。由于C1 预热器在最顶部,为解决阻力问题,该公司设计的C1 预热器假想截面风速是最低的,长径比是最大的,用以抵消部分因为内筒插入深度深而带来的阻力增加。实际设计结果是,C1 预热器在所有预热器中直径最大,高度最高。结构形式见图2。

(2)C2 预热器的分离效率

C2 预热器也应设计较高的分离效率,主要原因是C3 以下的预热器内生料温度较高,其循环量对系统热效率影响较大,通过C2 预热器高效率的设计,能够使高温区循环的生料首先经过C2 预热器高效率收集,然后再经过C1 预热器更高效率的分离,使高温区预热好的生料难以逃离预热器系统。同时C2 预热器较高的分离效率还有利于减轻C1 预热器的收尘负荷,提高C1 预热器的分离效率。C2 预热器设计的分离效率为92%。

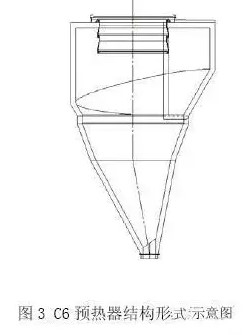

(3)C6 预热器的分离效率

预热器系统内的生料是换热后的生料,因此除了应减少从系统逃离到废气处理系统的生料量以外,该公司还希望生料能尽快入窑,将热交换得到的热量尽快带回窑内,减少生料循环而带来的热量损耗,并减少高温段预热器的粘结堵塞现象。因此C6 预热器的分离效率设计为90%。结构形式参见图3。

(4)C3、C4、C5 的分离效率

预热器的分离效率随着内筒的缩短呈下降趋势,阻力随着内筒的缩短也呈下降趋势,但两者下降的幅度不一样,分离效率下降幅度小,阻力下降幅度大,当内筒缩短到一定程度后,分离效率下降速度变得缓慢,而阻力的下降依然还明显。因此在设计中可以考虑牺牲一点点分离效率而换来更低的阻力损失。

按照该公司以前的结构设计参数,对中间级数的预热器分离效率设计为86~88%,预热器本体阻力590±30Pa。本次设计和以前的结构参数比较,进一步缩短了内筒的长度,C3、C4、C5 预热器的分离效率降低至84~85%,每级预热器的本体阻力将达到470±30Pa 左右(是采用综合降阻措施后,并非仅缩短内筒)。

在开发过程中,也曾经对C4 预热器进行过无内筒的设计,以便进一步降低阻力,但在对LDS 厂实际设计中,我们暂时放弃了这个设计方案,而是采用了与C3、C5 预热器相同的内筒高度。3 降低窑尾框架高度一般情况下,1500t/d 带五级预热分解系统的的窑尾框架高度在65 米至70 米之间。增加一级预热器后,如果还沿用五级时的设计参数,窑尾框架高度将会达到75 米至80 米之间。

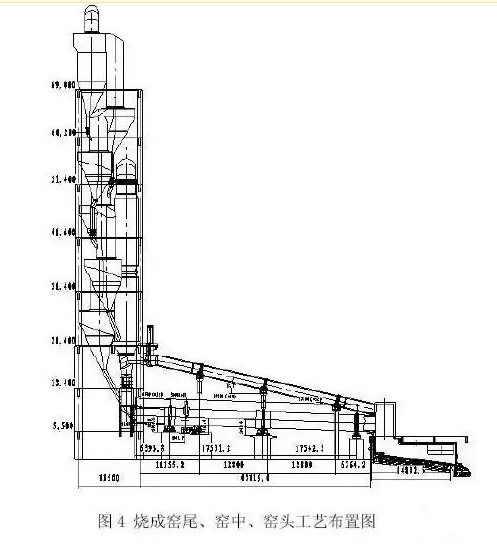

本工程优化设计后,窑尾框架总高度为69.0 米,与以前的五级预热分解系统的高度基本接近。为了降低窑尾框架总高度,该公司主要采取了如下设计方案(见图4):

(1)炉顶设鹅颈管,利用鹅颈管的向下折返,来降低六级预热器的布置标高传统的一些炉型,如N-KSV、DD、NSF 等炉型,炉的出口在顶部,或顶部的侧面,然后直接与最末一级预热器连接,因此最末级预热器的布置标高较高,使得预热器的框架较高。

本次设计采用在线旋流喷腾型的分解炉,在炉顶增加鹅颈管,鹅颈管向下折返到很低位置后与C6 预热器相连。C6 预热器的布置标高,以刚好能够满足卸料管入窑尾烟室的要求为准,即以刚好保证卸料管的溜角为设计原则。

根据上述设计思路,C6、C5、C4 预热器整体全部布置在了分解炉顶部出口之下。

(2)设计采用管道式分解炉,提高炉内截面风速由于分解炉、鹅颈管需要占用一定的面积和空间,而且C6、C5、C4 预热器的位置又低于炉体,意味着至少有三层平面,都要同时考虑布置分解炉、鹅颈管、预热器。解决这个问题的方案有以下几种:

方案一是扩大窑尾框架的面积。这种方案会带来土建投资的显著增加,而且业主出于各种因素的考虑,要求采用钢筋混凝土框架结构,当跨距过大时会给土建设计带来一系列难度;

方案二是将鹅颈管移至框架外面。这也是一种可行的方案,但设备安装、耐火材料砌筑及生产后的操作、维护不太方便,土建造价高于方案三;

方案三是改变分解炉截面风速的设计,较大幅度地减小分解炉的直径,让其能够充分向空间发展,以较小的框架面积来满足设计要求。该种方案的土建造价小于方案一和方案二,工艺布置顺畅。

设计中经综合考虑选择的是方案三,即采用高截面风速的管道炉的设计方法。

(3)减小预热器的直径,降低预热器的有效高度传统的一些思想认为,预热器的直径越大,预热器的处理烟气的能力就高,就越容易达到低阻高效的效果。事实上预热器的阻力和分离效率取决于很多的因素,理论和实践均证明,预热器的直径对上述参数有影响,但不是最主要的因素。影响阻力和分离效率最关键的因素是涡壳和内筒的设计。当涡壳和内筒的结构形式和设计参数优化合理时,较小的预热器直径,即较高的假想截面风速,仍然可以获得很好的低阻和高效的效果。我们完成的许多设计工程,在投产后都证明了这一点。

本次设计的预热器直径,除C1 外其余各级预热器的直径均小于一般同类规模的预热器直径。关于预热器的高度,该公司在设计中还有意加大了长径比,但由于预热器直径减小较多,除C1 外其余各级预热器的高度均小于一般同类规模的预热器高度。

(4)预热器采用歪斜锥体

当预热器采用正锥体时,锥部与上升管道或炉体互为影响的可能性增大,设备之间的定位距离也要加大,层高相应加大。在设计时,在锥部直径约3.5m 以下的部位,采用不对称的歪锥设计,使预热器系统具有良好的空间重叠布置功能,减小预热器框架的总高度。

歪斜锥体还有两个重要作用:一是消除了锥部粉体结拱所需的力学对称条件,具有防结拱堵塞功能,提高系统运转率;二是可减少因预热器内部旋转气流折向而造成锥体底部生料的二次飞扬,提高分离效率。

(5)窑头采用不漏料篦式冷却机,降低窑头厂房高度,进而降低窑尾厂房高度我公司开发的不漏料固定篦床式冷却机,其技术性能远远优于第三代推动篦式冷却机,其工艺布置也比第三代推动篦式冷却机更加优越。主要原因是该篦冷机完全实现了不漏料,不需要灰斗、卸料锁风阀、漏料拉链机等设备,篦下结构非常简单,所需的布置空间高度大大小于第三代推动篦式冷却机,因此可以降低窑头罩所在平台的标高,相应地降低窑尾烟室所在平台的标高,进而降低窑尾厂房的高度。

该公司开发的不漏料篦式冷却技术在国内十余家水泥厂技术改造和新建工程中得以成功应用,效果都非常好,技术已经非常成熟。4 工程设计布置案例按照上述思路设计的六级旋风预热分解系统,在该公司进行的LDS 水泥厂1500t/d 技术改造设计中加以采用。烧成系统工艺布置见图4。

作者:陈晓东 高玉宗 邢桂文 田晨旭

单位:北京四方联新技术开发有限公司

来源:中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号