技术 | 三次风管掉耐火砖的原因及对策

水泥窑在使用第三代篦冷机时,以5000t/d为例,三次风管直径一般为3.3 m,耐火材料内衬厚度为:115 mm硅酸钙板为保温层,114 mm耐碱砖为工作层,使用寿命能达到2年以上,基本能满足生产需求。

但使用进口伯利休斯第四代篦冷机以后,某公司新投产的多台回转窑三次风管耐火材料使用周期都达不到设计周期2年,最短时间运行1月就出现三次风管耐火砖垮塌现象。本文就水泥窑三次风管耐火砖垮塌原因及对策进行论述。

1 三次风管耐火砖垮塌的原因分析

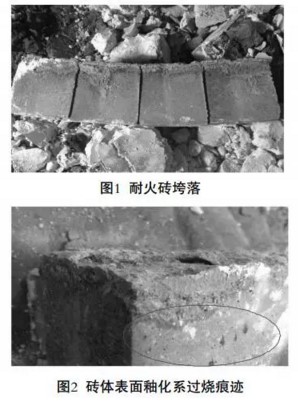

伯利休斯第四代篦冷机的特点就是热回收效率高,直接导致入窑二次风温和入管三次风温都较传统窑要高出200 ℃左右,管内瞬间气流温度最高可达1 300 ℃,由于高温热应力,造成风管内整体砖顶部下沉,停窑后随着冷窑时间的延长,耐火砖下沉现象加重或垮落。现场部分现象见图1、图2。

从火砖热面不难看出,火砖工作面受到高温热应力和碱侵蚀的共同作用,表面已经脆化,烧流痕迹已开始深入砖体内部,对砖体理化性能指标造成了极大的破坏,系引发砖衬跨落的潜在因素之一。此现象说明风管内高强耐碱砖的配置方案已经不适应配套四代篦冷机使用,应考虑用高荷软和高致密材料予以替代。

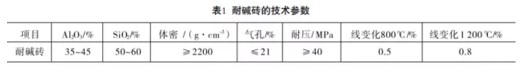

耐碱砖的技术参数见表1。

5000t/d烧成系统三次风管直径为3.3 m,耐火材料内衬厚度为:115 mm硅酸钙板,114 mm耐碱砖。由于窑系统工况是波动的,若三次风温度为1 200 ℃或800 ℃之间波动。

则整环耐碱砖在1 200 ℃的膨胀量为:

∏×(3 300-230)×0.8%=77 mm

(因为耐火泥在高温中已经烧结在耐碱砖上,所以在计算过程中只考虑砖的膨胀量。)

整环耐碱砖在800℃的膨胀量为:

∏×(3 300-230)×0.5%=48 mm

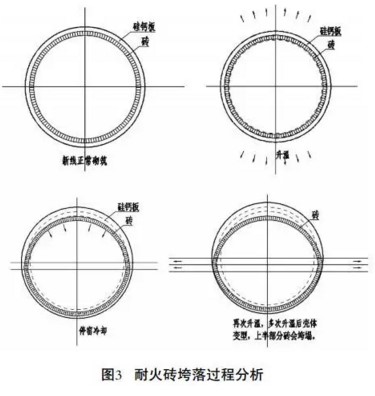

冷却检修时,耐碱砖收缩,上半环砖会下沉;若重新升温,已经下沉的耐碱砖不会向上升,只有向两旁延伸,每次冷却后升温过程,耐火砖都向两侧延伸整环砖的膨胀量,直到壳体变形,砖垮塌。如图3所示。

2 对策

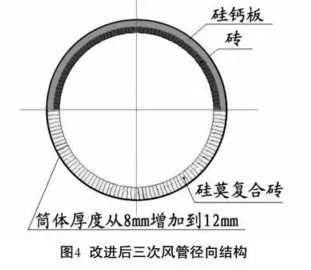

(1) 提高三次风管耐火砖质量档次,下半部分采用1450型复合砖,取消双层结构(见图4)。

目前三次风管用砖为高强耐碱砖,但实际使用温度达1100 ℃,已近耐火砖荷软温度,由于三次风管工艺状况是风速较高、飞沙较大,再加上温度高,目前双层设计,整体结构致密性低,稳定性差,若出现局部小面积损坏,会迅速破坏隔热层,进而引起大面积损坏。三次风管除膨胀节、挡砖圈、弯头及塔架内的三次风管外均使用1450型复合砖。

(2)适当提高三次风管壳体壁厚,增加三次风管刚度,减少热态下三次风管的变形。若三次风管壳体厚度小于8 mm,其刚度不够,变形严重,造成安装困难,会对施工质量产生影响。同时目前耐火材料设计致密性低,当局部损坏使热气体接触到壳体时,使壳体发生变形,因此将三次风管的壁厚增加到10 mm~12 mm。

(3)设计时增加三次风管封口砖。由于现在三次风管只有两种主砖,没有封口砖,因此封口操作比较困难,有时在没有办法的情况下采用多加铁板、人工加工封口砖,影响了砌筑质量,因此设计时增加两种封口砖。

改进后三次风管径向结构见图4,图5为底部采用复合砖的照片。

3 结束语

以上技改方案,经过十多台回转窑(包括三台12000t/d)实际使用验证,三次风管使用寿命都达到2年以上,彻底避免了因三次风管内衬不配套造成停窑抢修的情况发生,最低可以避免每台回转窑两年内停窑一次的损失,即每台窑至少可减少一次停窑30万元直接损失和增加30 000 t熟料产量,同时也防止了因三次风管烧穿而发生重大安全事故。

来源:中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号