技术 | 生料立磨粉磨系统分步分段降耗措施

某水泥公司目前拥有日产4000吨熟料生产线二条,每条生产线配备两台生料立磨,一线立磨是由日本宇部(UBE)公司和西德莱歇公司通过技术合作而制造的宇部莱歇磨,即UM46-4型立磨;二线立磨是由河北冀东水泥集团装备研发中心研发,盾石机械制造有限责任公司制造的JLM3-46.4立式磨机。现阶段该公司的用电成本为0.39元/千瓦时左右,平均分步电耗按21.33KWh/t计,用电成本即8.36元/吨。通过精细化管理与设备改造分步电耗应该还存在较大下降空间,目前初步计划将平均分步电耗下降至20.5KWh/t,如完成降耗目标,生料吨单位成本将下降0.32元以上,按每条线月产量21万吨计每月可节约成本13.44万元,与投入相比降本空间相当乐观,具体行动方案详解如下。

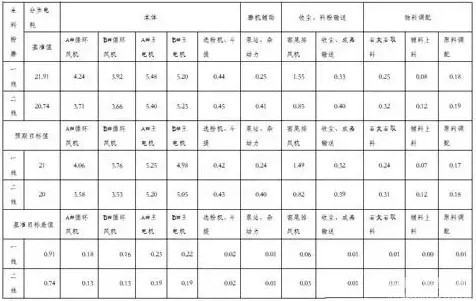

一、生料分步电耗目标考核指标分解表(单位:KWh/t)

二、阶段性降耗措施

1、总则

以《生料分步电耗目标考核指标详细分解表》中的用电单元,来划分降耗阶段,即本体降耗阶段、磨辅机降耗阶段、窑尾收尘与成品输送降耗阶段和物料调配降耗阶段,逐步分阶段的进行降耗工作。四个降耗阶段全部按成效完成达到预期目标,预计需要用时10-12个月时间,下附阶段目标实施方案。

2、一线降耗方案

本体降耗阶段

本体降耗阶段目标为0.8 KWh/t以上,具体方案如下。

①、出磨筛余调整 目前公司生料立磨出磨生料80微米筛余长期控制在17%,且200微米筛余平均值为1.2%±0.1,相对水泥行业其它公司此数值过低,且整个生产系统窑回灰循环负荷过大。2013年2月-2014年2月在总经理部的运作下把出磨80微米筛余由17%调整到了19%,调整后200微米筛余平均值为1.4%-1.5%之间,且窑况稳定未见明显反应滞后现场,熟料能耗、强度与成品外观未见异常。调整期间台时上升20t/h、本体电耗下降0.6 KWh/t(窑尾收尘未技改前),效果明显。现计划分两步调整出磨80微米筛余至19%每次调节1%,视200微米筛余与窑况再进行下一步调节,严控200微米粒筛余超出1.5%。

②、选粉机回灰技改 由于莱歇磨的设计结构特点所至,磨机内部与外部漏风问题造成磨机粉磨气流呈湍流运动,已经成为了其在生产使用中的最大缺点。之前我们关注较多的是其本体外部的漏风治理,例如:磨辊密封处、排渣翻板阀处、入磨锁风阀处和壳体法兰等处的漏风治理。随着漏风的陆续治理,逐步把目光转向了磨机内部的漏风,即选粉机回灰溜子下部向选粉机转子处的反风。下面对磨机的内漏风治理过程进行一下详细的论述。

内漏风的形成与危害

大多数莱歇磨的喂料过程点为,入磨皮带称至入磨锁风阀再至入磨溜子最后物料从磨盘上散开,选粉机回灰溜子与入磨物料溜子相连接,回灰直接混入入磨物料中。在这个环节中由于入磨锁风阀的加工精度问题,势必会造成大量冷风随物料一同漏入磨内,根据标定数据可知此处漏风量在2-3万m3/h不等。入磨锁风阀的漏风再加上从磨盘底部散料钢架处窜升至选粉机转子处漏风,绝大部分会被拉入选粉机以提高选粉所需提升风量,但磨机整体设计用风量才45-48万m3/h左右,显然漏入量太大。还有就是漏风量过大会造成物料部分离析现象加重,物料附着力不均并下降,造成磨辊磨盘之间的剪切力与相对滑动减弱,最后造成料层不稳粉磨效率下降。长此以往势必会增加风机整体功耗同时影响台时的正常发挥与设备的安全运行。

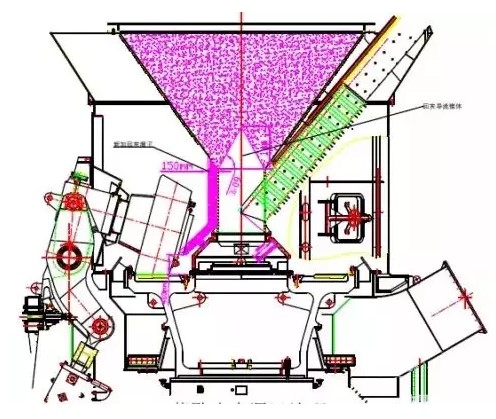

改造方案

先期对一期B#立磨进行改造,对立磨选粉机回灰锥体进行封堵并加装圆弧型导流回灰板,延回灰板下方选粉机回灰锥体末端2#-3#辊之间、1#-2#辊之间、1#-4#辊之间开150mm孔各1个(每台立磨4只磨辊),下接150mm圆管平行于立筒垂直接至散料钢架处,此管下方接150mm圆管平行于出料倒锥体至距磨盘400mm处,入磨溜子处由于位置受限不用接回灰管,此方案实施后漏风面积会有0.59 m2的减少(原面积为0.96 m2) 。同时对出料倒锥体处的2个600mm见方观察门进行封堵,漏风面积会有0.72 m2的减少。同时挡料圈下调20mm至150mm。

此项改造完成后,台时预计会有5t/h左右的上升。立磨壳体振动会有1.5mm/s以上的下降,可以最大限度的保护减速机与其它磨机部件的使用寿命。预计磨机出口温度会有8-12℃下降,有效的保护了设备密封(目前出口温度为98℃)。预计磨出口负压会增长500pa左右至-7450pa,循环风机入口压力由之前的-8200pa左右上升至-9100pa循环风机转速与电流预计会有15rmp以上、6A以上的下降。综合计算本体电耗下降0.2-0.3 KWh/t应该不成问题。图纸见下图。

③、旋风筒技改 我公司与生料磨配套使用的4个旋风筒规格为:4-Φ3350×10700mm,每个入口管道宽度为756mm,处理风量:9740m3/min(进口),温度:80℃,静压:8.8KPa;进口含尘量600g/m3(标);出口静压:10.3KPa;出口含尘量:≤80g/m3(标),由于管道为4路并联所至存在2个旋风筒入口管道存在7.5米之长的水平布置段,此段积灰有1200mm之厚,其余两个积灰为600mm厚,严重影响了管道的通风与收尘效率、风机效率。现计划在两个较短水平段管道入旋风筒处加装两个助流器,以减少管道积灰,最终达到增加两个长平管道风速减少积灰提高收尘效率减少风机阻力的目的。预计实施后风压会有200-500pa的上升,届时风机会有5-10转的下降空间,但由于考虑至台时与电耗的双曲线,风机转速在降更有利于台时的发挥,但存在两个弊端一个是压力波动一个是风机风量增加后电流会有小幅可不计上升。保守预计此方案实施达到预期目标后,本体电耗应该会有0.05-0.1 KWh/t的下降。

④、磨辊密封技改 一线两台磨机的磨辊密封结构为橡胶挡皮密封,此种密封存在如下几个缺点,一是它封堵漏风的效果差主要是设计结构不合理,二是受热后变形严重,三是更换相当不方面,四是它局部不耐磨,五是成本较高一年一个辊大约用两套一套8000元,综合它的这几个缺点致使漏风加大风机能耗上升、台产下降。计划参照二期磨辊密封形式进行改造,降低漏风造成的风压及热能损失,降低耗材费用,减少磨辊摇臂与壳体之间的缝隙再加以密封后应该能取得交好的密封效果。保守预计此方案实施并达到预期目标后,风量漏入量会有0.8-1.2万m3/h的减少,本体电耗应该会有0.1-0.15 KWh/t的下降。详细方案见下图。

磨辅机降耗阶段

磨辅机降耗阶段目标为0.01 KWh/t,具体行动方案如下:

①、提高辅机可靠性 建立完善各专项制度,用制度规范行为以达到提高辅机可靠性减少其对主机造成的停机现象出现。

②、适时开停机 在主机停机30分钟后,停止所有不必要的辅机运转。措施辅机阶段性开启管控,如立磨喷水泵可以在开、停磨机果启动,在正常运转时靠循环水自身水压供水停止水泵电机运行。

窑尾收尘与成品输送降耗阶段

窑尾收尘与成品输送降耗阶段目标为0.07KWh/t。其中存在较多变量,一个是之前提出的本体降耗方案在实施过程中,循环风机与窑尾排风机之间的风量再平衡问题,可能会出现单台风机降耗较大而另一点风机单耗上升的问题出现。一个是受窑系统拉风限制,如窑系统通风不畅或煤燃烧不充分势必会加大高温风机转速,届时尾排转速为保证其通风必需增加,此时降耗空间势必受到挤压。不过通过摸索,达到均衡后整体电耗还是会达到预期下降目标的。具体行为方案如下:

①、负载调整 窑尾收尘经过2014年3月电改电袋收尘后,高频电源设定一直在10%左右,电压在62-42KV,电流在200-260mA。现计划将其加大至20%-30%,在电场不放电电流稳定的情况下逐步增加至45%,以增加粉尘的带电率来提高滤袋附着率,同时减少布袋区收尘负荷,最终达到出电场粉尘浓度减少入布袋粉尘带电的目的来减少收尘整体阻力降低尾排风机转速的目的。电场增加电耗与风机电流下降电耗相减预计会有150KW的降耗空间。

②、冷风挡板漏风治理 窑尾收尘技改时在收尘入口汇风箱处增加了一个直径1.6m的冷风挡板,由于此挡板选型为百叶窗式所有漏风量较大,更换蝶阀目前看也不太现实。现计划对冷风挡板入风口加装一个密封圆盖,水平方向一切两半下部可活动。在日常正常生产时全部封闭,需要打开时用电动卷扬把下半部打开后再开冷风挡板。此处漏风面积总和在0.8平米左右。

物料调配降耗阶段

物料调配降耗阶段目标为0.02 KWh/t,具体行动方案如下:

①、电容补偿 目前调配电气室电容补偿老化严重,12个模块全部投入后功率因数也只能维持在0.65%左右,相对粉磨电气室0.9%相差太多,造成了无功与线损的增加。现计划对其进行更换,以使其功率因数能够达到0.9%的优良水平。

②、适时开停机 在主机停机30分钟以上时,停止所有不必要的辅机运转,如收尘器等。当皮带机不输送物料时,适时停机减少空载率。建立完善加强坑口入料制度的执行,减少各种上料间的时间间隔。同时建立完善考核方案制度、考核与中控趋势图挂钩。

3、二线降耗方案

本体降耗阶段

本体降耗阶段目标为0.66 KWh/t以上,具体方案如下。

①、出磨筛余调整 目前我公司生料立磨出磨生料80微米筛余长期控制在17%,且200微米筛余平均值为1.2%±0.1,相对水泥行业其它公司此数值过低,且整个生产系统窑回灰循环负荷过大。2013年2月-2014年2月在总经理部的运作下把出磨80微米筛余由17%调整到了19%,调整后200微米筛余平均值为1.4%-1.5%之间,且窑况稳定未见明显反应滞后现场,熟料能耗、强度与成品外观未见异常。调整期间台时上升20t/h、本体电耗下降0.6 KWh/t(窑尾收尘未技改前),效果明显。现计划分两步调整出磨80微米筛余至19%每次调节1%,视200微米筛余与窑况再进行下一步调节,严控200微米粒筛余超出1.5%。

②、降200微米细度技改 由于选粉机出口管道处粉尘浓度大(0.45-0.48kg/m3),出磨风量高(52-53万m3/h存在严重漏风),综合致使出口右侧管道底部耐磨陶瓷片基本全部脱落。此现象的出现一是说明了成品存在出磨不足再回选粉机现象,一个是选粉机流场存在湍流。现计划增加导流板,由于出口管道风速较快,选粉机顺时针旋转造成部分成品经过选粉后在壳体顶部复始悬浮,无法及时排出造成负荷无功增加。使用8+4耐磨堆焊板对出口底面进行覆盖修补,管道底面长1.6米、宽2.8米。同时对出口右侧管道立面破损处进行修补,尺寸为1.2米见方。

在管道出口右侧使用8+4耐磨板制作成品导流板(3角型),耐磨面朝左具体尺寸为1998mm、1940mm、228mm。安装位置为平行于出口管道垂直于选粉机壳体,且背面即耐磨板右侧(非耐磨面)用10mm厚钢板制作拉筋2根且平行于出口管道中心线。具体安装位置与尺寸见下图。

磨辅机降耗阶段

磨辅机降耗阶段目标为0.01 KWh/t,具体行动方案如下:

①、提高辅机可靠性 建立完善各专项制度,用制度规范行为以达到提高辅机可靠性减少其对主机造成的停机现象出现。

②、适时开停机 在主机停机30分钟后,停止所有不必要的辅机运转。措施辅机阶段性开启管控,如立磨喷水泵可以在开、停磨机果启动,在正常运转时靠循环水自身水压供水停止水泵电机运行。

窑尾收尘与成品输送降耗阶段

窑尾收尘与成品输送降耗阶段目标为0.03KWh/t,具体行动方案如下:

①、滤袋喷嘴技改 检修期间发现二线部分滤袋底部存在少量糊袋现象,其原因可能是喷吹不未打到底部,此问题不仅增加了收尘器阻力而且还严重影响了滤袋的使用寿命。现计划对部分喷吹管位置、压力进行调整,同时计划尝试在入风口两个室的每个滤袋喷吹口处加装一个优化喷嘴,以使其能够把喷吹气体输送至滤袋底部好增加其收尘效率。滤袋总数为5632条。

物料调配降耗阶段

物料调配降耗阶段目标为0.02 KWh/t,具体行动方案如下:

①、电容补偿 目前调配电气室电容补偿老化严重,24个模块全部投入后功率因数也只能维持在0.57%左右,相对一线粉磨电气室0.9%相差太多,造成了无功与线损的增加。现计划对其进行更换,以使其功率因数能够达到0.9%的优良水平。

②、适时开停机 在主机停机30分钟以上时,停止所有不必要的辅机运转,如收尘器等。当皮带机不输送物料时,适时停机减少空载率。建立完善加强坑口入料制度的执行,减少各种上料间的时间间隔。同时建立完善考核方案制度、考核与中控趋势图挂钩。

下一步重点工作,将对系统内所有电机做功周期与有功功率进行详细分析。计划分三步走,第一步统计罗列生产单元内使用与备件的电机,第二步测定其空载电流与各节点负载电流并与额定值比较,第三步寻找论证每台电机的节能降耗点。

总结,随着国家对水泥行业环保、能耗等方面的强力管控,生料粉磨单元自然成为了各企业积极响应的突破口,因为其具有投入资金少、时间短见效快的特点。所以只要你想的周全,生料粉磨分步电耗分单元分阶段降耗是大有空间的。

来源:唐山冀东水泥滦县有限责任公司 王双志

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号