技术 | 水泥窑窑尾烟气SCR脱硝工艺之探讨

结合现有环保政策,论述了水泥窑窑尾烟气SCR脱硝的必要性,阐述了水泥窑窑尾烟气中高温高尘/半尘、中低温低尘及低温低尘SCR脱硝工艺路线。通过对各种SCR脱硝工艺的比对,表明中高温高尘SCR脱硝技术更适用于国内技改项目或采用布袋除尘器的工艺流程。而中高温半高尘SCR脱硝技术则在窑尾使用电除尘器的新建项目上有一定的市场。中低温低尘SCR脱硝适合用于窑尾现场场地较为富余的企业或新建的水泥厂。低温低尘SCR脱硝适用于就近有廉价补热热源或者补热燃烧介质的企业。

0 引言

作为全球水泥第一大生产国,中国在2016年的水泥产量接近24亿t,全国上规模的水泥生产线超过2300条,占世界产量的一半以上。在水泥生产过程中每年排放氮氧化物约200万t,约占全国氮氧化物工业排放量的12~15%左右,仅次于火力电厂和机动车的NOx的排放量。最新的国家标准GB4915—2013《水泥工业大气污染物排放标准》规定水泥企业的NOx排放限值由原来的800mg/Nm3(NO2@10%O2,以下同)降到400mg/Nm3(重点地区NOx排放限值为320mg/Nm3)。而北京作为全国空气污染治理的重点城市,2016年1月1日起执行水泥制造企业氮氧化物排放不得高于200mg/m3的地方标准。 近年来,国家大力实施非电领域烟气超低排放改造,水泥窑烟气超低排放改造已经提上日程,多个省份已经出台地方标准及大气污染防治工作方案等政策文件要求水泥窑烟气颗粒物、二氧化硫、氮氧化物排放浓度要分别不高于10 mg/m3、50 mg/m3、150 (或100)mg/m3。目前国内有数千条水泥熟料生产线,在新标准的限定下,全部需要增加或改造脱硝系统。因此减少NOx的排放成为当前水泥行业的一个迫切而又艰巨的任务。现有水泥窑使用的选择性非催化还原(SNCR)氮氧化物脱除效率在60%左右,难以满足更严格的排放标准。因此对水泥制造企业来说,意味着脱硝工艺路线将全新升级,由选择性非催化还原(SNCR)全面转向选择性催化还原技术(SCR)。

1 SCR脱硝原理及系统构成

1.1 SCR脱硝原理

选择性催化还原(SCR)法,即在装有催化剂的反应器内用氨作为还原剂来脱除氮氧化物。烟气中的氮氧化物一般由体积浓度约95%的NO和5%的NO2组成。脱硝反应按照下面的基本反应转化成分子态的氮气和水蒸气。

SCR主要反应方程式如下:

4NH3+4NO+O2→4N2+6H2O

4NH3+2NO2+O2→3N2+6H2O

上面第一个反应是主要的,因为烟气中几乎95%的NOX以NO的形式存在。

图2-1:SCR脱硝反应示意图

1.2 SCR脱硝系统构成

SCR脱硝系统由氨储罐、氨蒸发器、氨缓冲罐、稀释风机、氨/空气混合器、喷氨格栅、混合单元和催化剂组成。氨水或液氨经蒸发器转化为NH3,经氨缓冲罐,在氨/空气混合器内稀释,经喷氨格栅喷入烟道,与烟气均匀混合,在SCR反应器内发生还原反应将NOx去除。

2 水泥窑窑尾烟气SCR脱硝工艺介绍

2.1 中高温高尘/半高尘SCR脱硝工艺

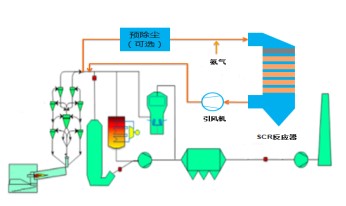

中高温高尘(High dust)SCR脱硝指水泥窑尾出口烟气经过预除尘(可选)后,粉尘浓度可达80-120 g/Nm3,,且存在大量的碱土金属CaO,有堵塞催化剂的风险,易加快催化剂的磨损和中毒。此时不经过除尘器处理,直接进入 SCR 脱硝反应器进行脱硝处理。考虑到脱硝反应最佳温度在280 ℃以上,一般选用的高尘脱硝位置在 C1 旋风预热器的出口,此处温度在290-350 ℃。水泥窑尾废气从预热器C1引出进入中高温高尘SCR脱硝工艺,烟气中NOx和经喷氨格栅喷入的氨气进行混合,经过催化剂后发生脱硝反应,完成预定的脱硝过程,脱硝后的烟气再引风机抽吸下进入后续生产工艺。 催化剂采用5用1备的布置方式。该工艺已经成功应用于欧洲多个水泥窑窑尾烟气SCR脱硝,建设于2006年的意大利Monselice水泥窑SCR脱硝稳定运行至今。工艺流程如图3-1所示。

图3-1:高温高尘SCR脱硝工艺流程

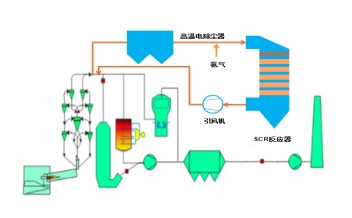

除了中高温高尘脱硝技术外,国外在水泥窑上应用的还有一种中高温半高尘(Semi dust)脱硝技术。是指窑尾烟气经过预除尘(可选)后,先通过高温电除尘器对粉尘进行预处理,使粉尘浓度降到100-250 mg/Nm3以下,然后再进入 SCR 脱硝反应器进行脱硝处理。该工艺已经于2013年成功应用于拉法基(Lafarge)旗下的Joppa水泥厂脱硝,为美国第一条水泥窑窑尾烟气SCR 脱硝。工艺流程如图3-2所示。

图3-2:中高温半尘SCR脱硝工艺流程

2.2 中低温低尘SCR脱硝工艺

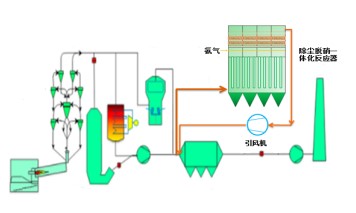

水泥窑尾废气从余热锅炉后引出进入中低温SCR除尘脱硝一体化装置,完成预定的脱硝除尘过程。水泥窑余热锅炉后高尘烟气中的干燥颗粒物先被滤袋过滤收集,将烟气中的颗粒物降至一定水平(50 mg/Nm3以下),有效防止颗粒物对低温催化剂的磨损及中毒,延长低温催化剂使用寿命。除尘后的烟气通过除尘器中间风道进入脱硝反应器,烟气中NOx与喷氨格栅喷入的氨气经过混合器进行充分混合。混合后的烟气进入中低温SCR脱硝催化剂层,在催化剂作用下发生脱硝反应并脱除氮氧化物,经脱硝除尘后的洁净烟气在引风机抽吸作用下,进入后续生产工艺。采用中低温SCR脱硝催化剂(活性温度范围为180℃~250℃),无需烟气加热。该种工艺在国内焦炉烟道气脱硝上已经成功应用并成为主流工艺路线。工艺流程如图3-3所示。

图3-3:中低温低尘SCR脱硝工艺流程

2.3低温低尘SCR脱硝工艺

2.3.1 RTO蓄热式SCR脱硝工艺

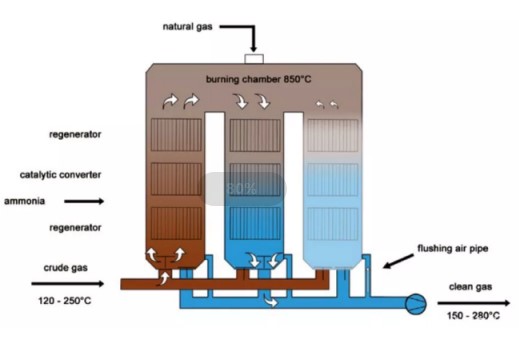

水泥窑尾废气经过窑尾布袋除尘器除尘后的净烟气由下端先进入第一塔(左侧塔)的蓄热器1,获取热能达到SCR反应所需要的最佳温度后,进入SCR 反应区,与喷入的氨气进行反应使NOx生成氮气与水,之后进入蓄热器2 进一步被升温,最后进入燃烧室,使CO 及有机化合物进行燃烧。燃烧后的烟气由第二塔(中间塔)上部进入,并与蓄热器2 及蓄热器1 进行换热后作为净化后的气体排出,此时第三塔(右侧塔)处于净化状态,如此3 塔交替进行角色的交换,保证系统处于最佳反应状态。该设备对蓄热体材料的要求较高,以保证热量尽量少外泄, 保证反应的顺利进行及节约能源,对SCR 催化剂的要求则是面积小、反应效率高。该工艺为奥地利苏伊西公司在奥地利Kirchdorfer水泥厂于2015年建设投运。工艺流程如图3-4 所示。

图3-4:RTO蓄热式SCR脱硝工艺流程(以3 塔为例,从左到右分别为1、2、3号塔)

2.3.2 回转式换热SCR脱硝工艺

水泥窑尾废气经过窑尾布袋除尘器除尘后的净烟气经出口烟道至回转式GGH(气气换热器),100%负荷工况下,将低温烟气进行加热,升高到150~220℃;再将此烟气通过天然气进行补燃或者蒸汽,加热至180~250℃,然后进入脱硝SCR反应器。在180~250℃的烟气温度下,烟气中NOx和经喷氨格栅喷入的氨气进行混合,经过催化剂后发生脱硝反应,完成预定的脱硝过程。脱硝后的烟气再次进入回转式GGH,此时的烟气称为净烟气。进入回转式GGH的净烟气温度还维持在180~250℃左右,经过回转式GGH后将热量传递给刚开始的低温烟气,净烟气温度降至大于100℃。通过引风机排至烟囱。该种工艺路线为德国GEA集团公司在德国Rohrdofer水泥厂于2011年建设投运。同时,该种工艺在国内烧结机烟气脱硝上已经成功应用并成为主流工艺路线。工艺流程如图3-5所示。

图3-5:回转式换热SCR脱硝工艺流程

3 水泥窑窑尾烟气SCR脱硝工艺比对

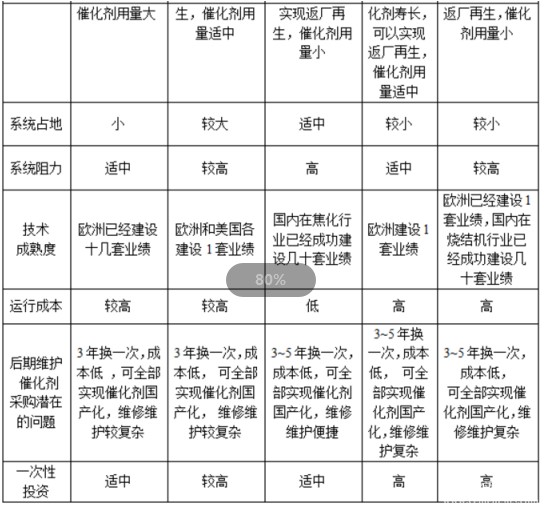

为了方便国内各大水泥企业或者工程公司结合自身实际选取最佳的水泥窑SCR脱硝工艺路线,下面从水泥窑窑尾烟气条件、操作温度、烟气加热、脱硝还原剂、清灰方式、催化剂、系统阻力、一次性投资等方面,进行形象直观的比较分析。水泥窑窑尾烟气SCR脱硝工艺比对如表3-1所示。

表3-1:水泥窑窑尾烟气SCR脱硝工艺比对表

4 结论

随着水泥工业氮氧化物排放越来越严格,为满足更加严格的环保标准,SCR脱硝将成为水泥窑炉脱硝的主流工艺,结合水泥窑炉实际情况,通过对比分析,得出如下结论:

(1)中高温高尘脱硝由于粉尘浓度高,因此技术难度较大。但由于其不需要进行预除尘处理,节约了高温电除尘的高昂设备投资和运行成本,特别是国内水泥窑尾烟气一般采用布袋除尘器的工艺,经济效益更加明显。因此,中高温高尘脱硝技术更适用于国内技改项目或采用布袋除尘器的工艺流程。而中高温半高尘脱硝技术则在窑尾使用电除尘器的新建项目上有一定的市场。由于烟气中粉尘过多,催化剂表面磨损很大,所以水泥SCR 催化剂不适合再生,端面硬化有助于催化剂寿命的延长。

(2)中低温低尘脱硝布置于余热锅炉之后,创造性地采用除尘脱硝一体化装置,节约系统占地,采用先除尘后脱硝工艺,有效防止颗粒物对低温催化剂的磨损及中毒,延长低温催化剂使用寿命。该工艺适合用于窑尾现场场地较为富余的企业或新建的水泥厂。

(3)低温低尘脱硝布置于窑尾袋除尘器之后,有效防止颗粒物对低温催化剂的磨损及中毒,延长低温催化剂使用寿命。RTO蓄热式和回转式SCR脱硝工艺均需要耗费额外能源来进行烟气加热,系统运行成本高。该工艺适用于就近有廉价补热热源或者补热燃烧介质的企业。

作者:黄乃金

所属单位:《安徽威达环保科技股份有限公司》

中国水泥备件网微信公众号(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号