新疆青松建材化工(集团)股份有限公司本部水泥厂于1988年建成了Φ3.6m×74米的中空余热发电回转窑一台,主要生产特种熟料,以生产油井水泥为主。但在生产过程中发现熟料产量不稳定,熟料质量时好时坏,输送生料设备跑料等问题。针对出现的情况我们进行了查检分析。

1原因分析

(1)首先对入窑生料的流量进行了分析,发现入窑生料流量每小时的给定值与入窑生料每小时流量的反馈值不一致,波动大。分析出入窑生料给料不稳定,确定为入窑生料给料系统存在问题。入窑生料流量与反馈值比较和月产量见表1、表2所示。

(2)由于入窑生料流量不稳,向旋窑内给料忽大忽小,生料在窑中煅烧过程严重影响了窑内的热工制度。料大了窑内煤热量不够,料小了窑内煤热量也不能及时减小,所以造成熟料的产量不稳,质量波动大。熟料的f-cao好时可达到1.0%以下,不好是f-cao高到3.0%以上。熟料立升重波动范围可以从1100L/kg—1500L/kg之间。严重影响到了熟料质量的稳定。

(3)对入窑生下料输送系统进行了彻底的检查后,发现喂料系统装置,①设置较繁杂,没有稳流仓;②下料器使用时间长,磨损太大,锁不住料,造成时常跑料,导致岗位工劳动强度增大;③旋窑工作操作参数控制不稳,导致熟料质量波动大。

2 改进的措施

通过现场设备、工艺流程走向和环境位置情况,确定改进方案。

(1)利用水泥厂废旧的圆筒收尘器筒体制作筒体Φ2500×2200mm,锥体Φ2500×500×1700mm的稳流生料仓,可有效容量16.3吨。

(2)维修好水泥厂废旧的两台Φ400×3000mm管式绞刀,用于稳流仓下的稳流绞刀和计量绞刀。

(3)在计量绞刀上配套安装微机控制系统,采用的是原立窑预加水成球微机自动控制系统,对入窑生料进行微机有效控制,使入窑生料能稳量流入窑中进行煅烧。

(4)对下料器磨损锁不住料,采取用废旧的提升机输送带制作400×80mm的密封条,每隔100mm打上Φ10×10mm的小孔,用作下料器上的密封装置,同时更换下料器叶轮上磨损坏的密封条,使下料叶轮完全可封住生料粉,并按要求的转速均匀分料下料,达到稳定喂料。

(5)在对入窑生料稳流设施的改进后,稳定了入窑生料流量,并对窑的操作参数也进行了计算确定,窑速由原来的400r/min±50 r/min,调为450 r/min±50 r/min,风机转速由以前的500 r/min左右上调为600 r/min左右,窑尾负压控制在80—100Pa,入窑给料值由以前的33t/h控制在36t/h,窑尾温度控制在780~800℃。

3 效果

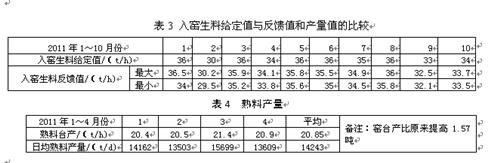

采取以上改进措施后,入窑生料流量稳定性得到了控制,窑的台时产量也有较大的提高,窑的操作参数也得到了有效的控制,熟料质量也趋于稳定,熟料fCaO≤1.0%合格率达到了85%以上,小于1.5%的合格率可达到92%,熟料立升重的范围缩小到1250~1500L/g之间,特种熟料的选取率达到90%以上。入窑生料给定值与反馈值和产量值的比较见表3所示。

从表3中可以看出改进生料流量系统后,生料稳定在-2t/h以内,最大波动:2吨,最小波动值-1t/h。

4 结束语

对水泥机械回转窑生料下料系统改进采取了行之有效的措施,使入窑生料 喂料稳定,下料量增加,提高了窑的产量,控制 了熟料质量,提高了工作效率,减少了劳动强度。并且利用废旧设备进行改进,充分利用到生产中,达到节能降耗目的,本人在此谈谈工作中的经验,请同行们借鉴。

浙公网安备

33010802003693号

浙公网安备

33010802003693号