我公司水泥粉磨由 HFCG160-140 辊压机和Ф4.2m×13m 闭路球磨机组成,设计台时产量 160t/h。自2012年 8 月份投产以来,虽然生产 P·O42.5 水泥平均台时产量能达到 170t/h,但是球磨机磨头倒料问题一直制约着产量的进一步提高。经过了解,国内大部分该类别的水泥粉磨系统都存在磨头倒料的现象,而且一直很难彻底解决。后经改造,彻底解决了此问题,生产 P·O42.5 水泥台时产量提高到 188t/h。

1 工艺流程

熟料、矿渣和石灰石先经稳流仓入辊压机预粉磨后经 V 型选粉机分选,粗粉回稳流仓入辊压机继续挤压,<0.2mm 的细料由旋风除尘器和袋除尘器收集后与干粉煤灰和脱硫石膏混合入球磨机粉磨,出磨物料经斗式提升机和空气输送斜槽送入高效选粉机分选,粗粉回磨继续粉磨,成品经袋除尘器收集后入水泥库储存。 磨尾通风除尘器单独收集的细粉入高效选粉机分选处理。

2 倒料现象及原因分析

2.1 进料密封装置不合理

1)原系统磨头通风管内进料斜溜子长度偏短。 湿物料落在磨头倒锥处,堆积一定高度后,阻碍物料进入磨内,物料随筒体旋转在倒锥上扬起和挤压,产生倒料(见图 1a)。

2) 磨头通风管与旋转的倒锥之间的间隙密封装置密封效果差。该处间隙约 8~10mm,采用羊毛毡密封,易磨损,很难起到密封的作用,在一仓填充率较高或走料不畅时,容易产生磨头冒灰或倒料(见图 1b)。

2.2 入磨物料水分大造成隔仓板篦缝易堵塞

前期冒灰、倒料现象解决后,随着脱硫石膏、湿粉煤灰等湿物料的使用,磨头冒灰、倒料现象又比以前更加严重。 经分析发现:使用脱硫石膏后,因入磨溜子下料点与磨内通风圈在同一轴线上,入磨物料在一仓来不及混合,直接被拉至隔仓板处,造成隔仓板篦缝极易堵塞,从而导致一、二仓之间走料不畅,一仓料面升高是加剧磨头倒料的主要原因。

2.3 入磨物料量瞬间增多

双管螺旋输送机干灰秤容易冲料,瞬间入磨物料量大,导致一仓物料瞬间增多,造成饱磨和持续倒料。

3 改造措施

3.1 针对进料装置的改造

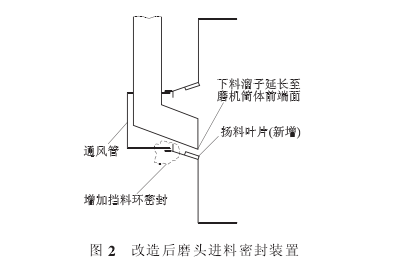

1)延长进料溜子长度与入磨口平齐(见图 2),使物料直接进入磨内。 改造后效果:物料不在入磨倒锥处堆积,不会因物料堆积挤压而产生倒料,有效减轻了磨头倒料现象。

2) 在通风管与磨头倒锥交界处内侧加一圈高度为 50mm 的挡料环,挡料环尽量贴近通风管内侧端部(见图 2)。 改造后,在一仓填充率较高或走料不畅时,一仓溢流的物料只要料面不超过挡料环内侧面,磨头就不会倒料,有效提高了磨头倒料的承受能力。

3)借鉴中空轴球磨机防倒料螺旋的设计,在磨头倒锥靠磨内侧增加与磨轴顺时针成 30°角的扬料叶片,可以将磨内溢出的物料扬起,由磨头进风将物料重新带入磨内,避免倒料。 叶片规格:长 400mm×厚10mm×高 50mm(见图 2)。

3.2 对入磨溜子角度的改造

磨机运行时,磨内远离料、球的一侧物料少,属于少料无料区,较湿的物料容易下落堆积,不容易被风带走。 可以使进料方向偏离隔仓板通风圈轴线,使料打在衬板上被球带起, 避免物料被风直接带至篦板,导致隔仓板篦缝堵塞。 为此,改变进料方向,将入磨溜子前端向远离料、球的一侧偏 20~30°(见图 3)。 改造后,杜绝了物料糊篦缝的现象,一、二仓通风顺畅。

3.3 针对干灰秤跑料的改造

干灰秤跑料的主要原因是库底罗茨风机鼓风过大所致。为此,将其控制方式由直启控制改造成变频控制,通过控制电动机转速,可调节风量大小。改造后,根据计量秤反馈值和干灰出库斗式提升机电流情况,随时调整风机转速(即鼓风量),有效避免了干灰秤跑料现象。

4 改后效果

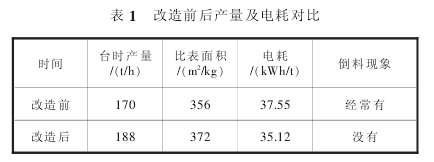

改造前后生产 P·O42.5 水泥的产量及电耗的对比见表 1。

改造后,我公司水泥磨磨头倒料的问题得到了彻底解决,磨机台时产量有了大幅度提高,水泥质量得到了改善,同时有效降低了水泥电耗和生产成本。

浙公网安备

33010802003693号

浙公网安备

33010802003693号