技术丨水泥熟料烧成系统能效提升技术的研究及应用

水泥生产过程中的碳酸盐分解、燃料燃烧、电力消耗等均会影响系统的碳排放,提高能源效率是有效减少燃料碳排放的措施之一,也是能源研究领域和水泥工业碳减排技术研究的重点发展方向。2021年,国家发改委根据《关于严格能效约束推动重点领域节能降碳的若干意见》制定了以下行动目标:到2025年,通过实施节能降碳行动,钢铁、电解铝、水泥、平板玻璃、炼油、乙烯、合成氨、电石等重点行业达到标杆能效水平的产能比例>30%,行业整体能效水平明显提升,碳排放强度明显下降,绿色低碳发展能力显著增强。据统计,目前,各行业达到1级能效的标杆企业数量不足5%,按照2025年达到或超过能效标杆水平的产能比例30%计算,平均每年需增加达标企业约6%,因此,在未来一段时间内,能效提升是水泥行业节约能源、减污降碳的必要措施,市场需求及应用前景广阔。

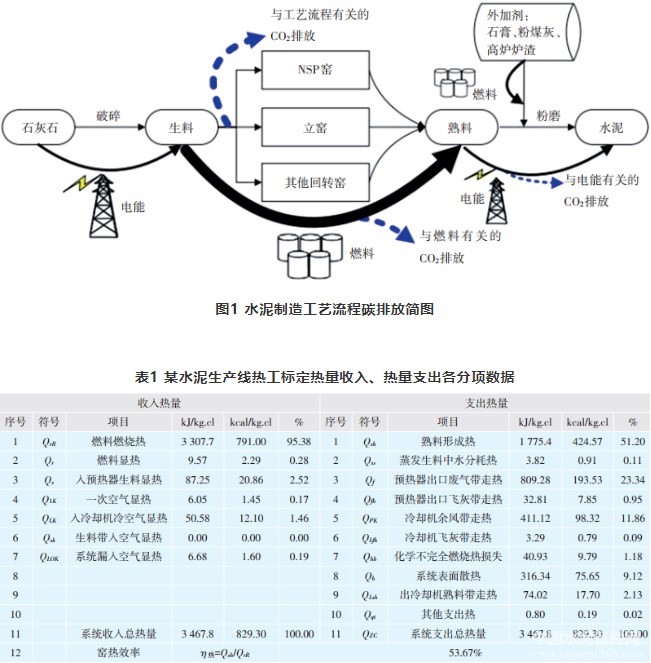

水泥制造工艺流程碳排放简图如图1所示。

早期投产的生产线烧成系统主要存在以下问题:

(1)缺乏先进可靠的技术装备,煤耗、电耗普遍偏高,旋风筒阻力大,分解炉炉容小,冷却机换热效率低。随着GB16780-2021《水泥单位产品能源消耗限额》的实施及地方政府能源双控政策的执行,落后产能面临淘汰。

(2)早期开发的烧成系统,旋风筒收尘效率低,源头减排能力不足,粉尘、NOX、CO等的排放指标难以满足日益严格的环保要求,生产成本较高。

(3)尚未形成标准化、快速提高能源效率的降碳系统解决方案,现有水泥生产线存在的问题千差万别,可采取的技改措施组合有多种,水泥企业往往因为想要改造的内容多、目标不集中,技改停窑时间长、技术指标缺乏竞争力,导致技改方案不能满足企业长远发展要求。

(4)缺乏科学可靠的热效率诊断及计算方法,现有热工计算方法存在一定不足。某水泥生产线热工标定热量收入、热量支出各分项数据见表1。

3.1 梯度燃烧低能耗自脱硝分解炉技术

分解炉是预分解系统的核心设备,是节能降耗的研究重点,也是源头减排深度自脱硝的关键设备。为保证分解炉内煤粉燃尽和氮氧化物自脱硝效率,在兼顾建筑框架结构的前提下,抬高入分解炉三次风管,增加分解炉自脱硝空间;若框架内仍有空间,分解炉顶部可继续向上加高增加柱体,顶部弯头改造为低阻鹅颈管,进一步降低通风阻力。分解炉改造后,还原区气体停留时间>1s,有条件的塔架可达2s;气体在分解炉内的总停留时间达8~10s,满足分解炉自脱硝和煤粉燃烧的反应条件。

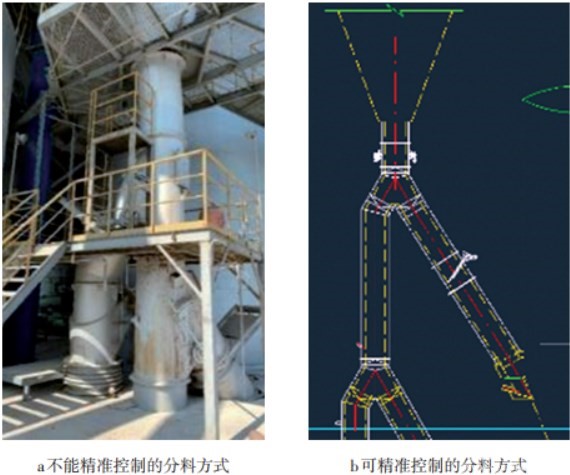

由于分解炉的扩容调整和脱硝设计,需对入分解炉料管进行多点分料设计,以控制主炉温度分布和还原气氛。常见分解炉虽设置了多点喂料,但在实际生产中的可操作性往往不强,不具备梯度燃烧调节功能。改造时,通过在分料阀上部设置锁风阀,实现精准分料,匹配料点与煤点,达到调控分解炉内温度场的作用,进而实现煤粉燃烧和脱硝反应的调控。入分解炉料管分料优化设计见图2。

图2 入分解炉料管分料优化设计

3.2 弱涡流低阻高效旋风筒技术

采用弱涡流低阻高效旋风筒对现有预热器进行改造,其蜗壳体采用等高度变角三心270°大蜗壳螺旋结构,进口处采用斜壁引导气流顺畅平稳地进入蜗壳体,且进口面积大,可减少进口区涡流阻力,并有效控制进口气流速度和气流在内筒的旋转速度,减少或避免进口气流与回流相撞,利于提高气固分离效率,降低设备阻力。旋风筒进口采用防积料斜坡设计,可减少塌料对旋风筒内气流的干扰。

为满足节煤降耗要求,可将窑尾五级预热器改为六级预热器,主要思路为:拆除顶级旋风筒C1,在原有C1平面上增加一级旋风筒作为六级预热器的C2旋风筒,原有C2~C5旋风筒分别作为改造后六级预热器的C3~C6旋风筒。C1旋风筒是窑尾烟气经过的最后一级旋风筒,采用高分离效率旋风筒,能降低出预热器烟气粉尘浓度,降低旋风筒阻力的同时,还能减少出预热器烟气带走热量,减少后续风机磨损及收尘器负荷。新增一层作为顶部平台,布置新的顶级旋风筒C1。新增C2旋风筒,改造C2旋风筒进口风管。增加一级预热器后,预热器出口温度约260℃,压力约5000~5500Pa。

3.3 窑中及三次风管调整

可用于窑中的能效提升技改措施主要包括:提升回转窑转速、优化窑尾烟室、优化窑头罩及三次风管等。

(1)抬高三次风管入分解炉位置,优化进风方式,增设采用三次风分风分级燃烧的脱硝风管,脱硝风管出口与分解炉中部连接。脱硝风管上设闸板阀,可调整三次风分风比例。

(2)烟室是物料入窑和出窑气体入炉的连接部位,在设计上要求能够保证热物料快速平稳入窑,减少扬尘,降低出窑烟气通过烟室产生的压损。通过核算烟室与分解炉、回转窑连接处的缩口直径,必要时优化调整烟室与分解炉、回转窑连接部位,增加最小通风截面积,促进窑内通风。烟室缩口以下设置1支煤管作为脱硝的备用设施,在烟室两侧及顶部、与分解炉连接缩口部位铺设微晶板,减少系统结皮,提升系统能效。

3.4 中置辊式破碎机前移的冷却机技术

在大颗粒熟料错流换热理论的基础上,研究了多孔介质的气固换热过程,数值模拟了不同入料状态、不同供风状态、不同篦板结构的冷却效果。开发了新一代自动风量平衡流量阀,通过自调节压力平衡,实现各篦板单元供风量的相对恒定。

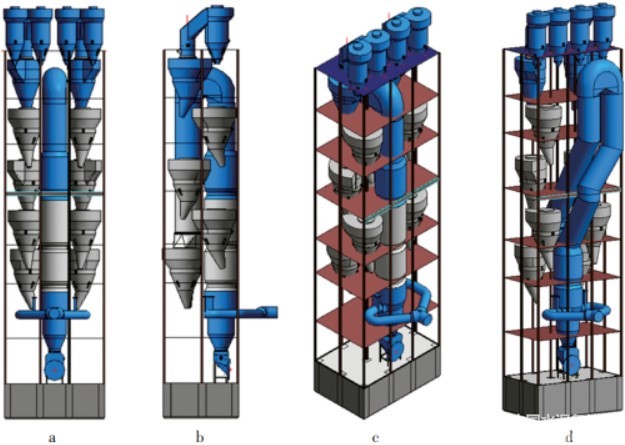

在前期方案设计中,对旋风筒、冷却机、预热器进行标准化、模块化、数字化设计,可有效提升设计效率,缩短现场施工周期,实现水泥节能降碳技术升级。通过标准化模块化设计,预热器可实现五级改五级、六级、七级不同形式的改造组合,分解炉可根据塔架内空间进行塔内、塔外改造,可对冷却机实施整体更换、局部加大篦床面积、更换固定斜坡、改造辊式破碎机等多种改造组合。

典型五级预热器改六级及分解炉数字化建模示意如图3所示,蓝色表示主要优化改造部分。其中,新增加的二级旋风筒采用了“降高”设计,满足原有顶层楼面高差较小的情况。分解炉受限于现有框架结构,当在原有塔架内加大炉容不能够满足降耗脱硝要求时,采取图3d所示改造方法,拐出塔架加大炉容。

图3 典型五级预热器改六级及分解炉建模示意(蓝色表示技改部位)

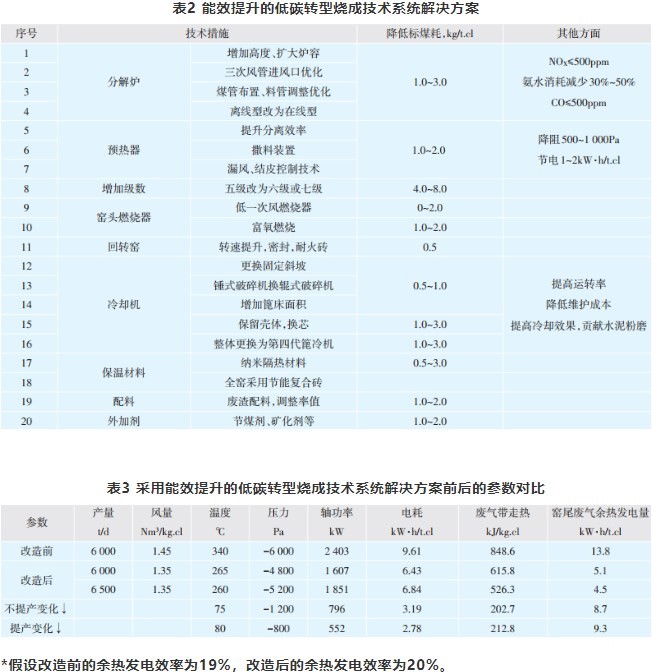

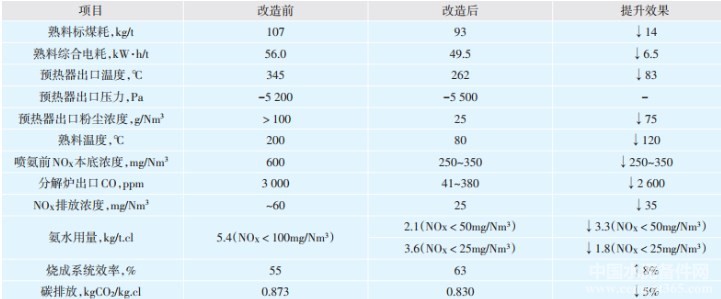

根据现有生产线热工标定数据及技术诊断结果,能效提升的低碳转型烧成技术系统解决方案如表2所示,采用针对性强、工期较短、工程量较小的方案改造现有水泥生产线,使其达到GB16780-2021《水泥单位产品能源消耗限额》中能耗1级或2级标准。采用能效提升的低碳转型烧成技术系统解决方案前后的参数对比如表3所示,通过高温风机的轴功率计算,电耗减少2.6~3.0kW·h/t.cl,窑尾余热发电量降低约8kW·h/t.cl,烧成系统窑尾预热器五级改造为六级后,需考虑高温风机、余热发电等外围车间的辅助设计核算。

熟料生产过程的能量消耗是水泥生产碳减排的重要研究内容,热工测试和热平衡计算是研究生产过程中影响节能减碳因素的必备方法。根据热工标定,测试节能减碳技术在实际工程中的应用情况和存在问题,本文深入分析了与现行热效率计算相关的各影响因素,针对“机械不完全燃烧热”、“煤粉热值的计算方法”等开展了实验验证,提出了GB/T26281-2010《水泥回转窑热平衡、热效率、综合能耗计算方法》、GB/T26282-2010《水泥回转窑热平衡测试方法》两项标准的修订建议。在实际热工标定测试中,采用修订后的方法进行热平衡计算,能够精准判断系统热耗及各分项热耗,从而掌握水泥生产线存在的问题,为系统优化改造提供有力依据。新建或改造的水泥生产线运行后,可通过热工标定发现问题,通过调试工作优化系统运行,以最大程度提升水泥生产线的热效率。

通过对水泥窑实际工程数据和物料物性的分析研究,科学判断现有水泥生产线的技术瓶颈,有针对性地提出水泥低碳转型烧成技术系统解决方案。以某水泥生产线为例,通过对现场的多次考察,掌握了目前水泥生产线运行情况并对其进行了热工计算分析。表4为改造前后热平衡、热支出计算数据结果对比。改造后,烧成系统热效率从53.6%提升至62.6%,烧成系统标煤耗由113kg/t.cl降低至96.75kg/t.cl,降低了16.25kg/t.cl,达到了GB 16780-2021能耗1级标准。

表4 改造前后热平衡、热支出计算数据结果对比

改造前,预热器出口温度为340℃~350℃,改造后,预热器出口温度在260℃左右,窑尾废气带走的热量减少310kJ/kg.cl;改造前,二、三次风温温度低,冷却机热回收效率低,出篦冷机熟料温度达180℃,更换为第四代篦冷机后,热回收效率提高至75%,热损失减少约37kJ/kg.cl;末级旋风筒温度倒挂说明分解炉煤粉燃烧不充分,存在燃料不完全燃烧造成的热损失,经优化布置分解炉风、煤、料和扩容分解炉,煤粉燃烧效率提高,热损失减少约40.9kJ/kg.cl;设备老化、锈蚀等因素会使设备保温隔热能力下降,系统表面散热增加,主体设备改造后,表面散热热损失降低约80.01kJ/kg.cl;按照GB/T26281-2021《水泥回转窑热平衡、热效率、综合能耗计算方法》规定计算,回转窑系统的烧成热效率等于熟料的形成热与燃料燃烧放出热量的比值,系统热效率由53.6%提高至62.5%,能源利用效率整体提升。针对不同水泥生产线,通过系统优化升级改造,可多维度改善系统热效率,热效率可提升5%~9%,系统能耗达国标能耗1级标准。

应用能效提升烧成技术,有效减少了熟料生产过程中的碳排放,熟料单位产品碳排放值相对于行业先进值0.8453tCO₂/t降低了5%(0.7978tCO₂/t),生产线每年可减少CO2排放8.5万吨,实施窑尾或冷却机等单项技术升级后,年减碳量达2~8万吨。

能效提升烧成技术成套集成成功应用于多条新建生产线,熟料单位产品标煤耗为93~94kg/t.cl,优于GB16780-2021中的1级能效限额标准,社会效益及经济效益显著,具有广阔的应用前景。2021年全国水泥熟料产能约18.2亿吨,按照《高耗能行业重点领域能效标杆水平和基准水平(2021年版)》,水泥行业能效低于基准水平(117千克标准煤/吨)的产能约4.5亿吨,约占总产能的24%。按照《水泥行业节能降碳技术指南》要求,通过淘汰低能效产能,置换形成能效优于标杆水平新产能2亿吨计,综合煤耗降低折算减排二氧化碳约2248万吨,节能降碳减污效果显著。

XZ1号水泥生产线投产于2004年,其烧成系统的主机五级预热器窑尾、回转窑、冷却机等均为欧洲公司供货,经多次诊断论证,提出了节能降碳、能效提升的技术改造目标,主要为:将五级预热器改为六级,改善预热器系统换热效率;分解炉扩容,提高窑外预热预分解能力和自脱硝效率;第三代篦冷机升级为第四代,提高热回收效率,提升系统的能效及环保水平。XZ1号水泥生产线技改工作开始于2022年3月,8月点火达标,标准煤耗降低了14kg/t.cl,降至93kg/t.cl,优于GB16780-2021中的1级能效限额标准4%,氨水用量降低3.3kg/t.cl,烧成系统热效率从55.0%提升至63%,熟料单位产品碳排放减少了5%,年减少碳排放约10.8万吨,进一步提升了能源利用效率,社会效益、经济效益显著。XZ1号水泥生产线改造前后效果对比见表5。

表5 XZ1号生产线改造前后效果对比

通过多级弱涡流低阻预热器技术、梯度燃烧自脱硝分解炉技术、中置辊式破碎机前移第四代冷却机技术等能效提升烧成技术的集成创新,进一步提升了水泥窑热效率,减少了水泥生产过程中的碳排放,利于实现水泥节能降碳技术的升级改造,助力水泥生产企业的可持续发展。

作者:马娇媚1,赵亮1,张建国1,王科学2

来源:《1天津水泥工业设计研究院有限公司;2徐州中联水泥有限公司》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号