技术丨5000t/d熟料生产线脱硝技术优化

引言

水泥行业是传统高能耗资源型企业,生产中的污染物排放也在我国工业生产中占有较大比例。水泥生产过程中排出的NOx也是水泥行业所排放污染物的重要组成部分。随着环保形势日益严峻,我国对NOx排放管控也日益严格。

中华人民共和国生态环境办公厅2020年出台的《重污染天气重点行业应急减排措施制定技术指南(2020年修订版)》(环办大气函〔2020〕340号)中对水泥行业A级企业绩效分级指标要求水泥窑及窑尾余热利用系统NOx 排放浓度不高于50mg/m3,氨逃逸<5mg/m3。这就要求水泥企业必须通过一系列技术手段降低NOx排放。

目前我国水泥企业常用的脱硝技术分为SNCR(选择性非催化还原)技术和SCR(选择性催化还原)技术。我公司某5000t/d新型干法水泥熟料生产线采用SNCR氨水脱硝系统,NOx常规排放值在80mg/m3左右,氨逃逸在100mg/m3左右,为提高公司环保绩效管理水平,对该条生产线水泥窑炉烟气脱硝系统进行升级改造势在必行。

1.1 改造前工艺状况

我公司某条设计为5000t/d的新型干法水泥熟料生产线,配套9MW纯低温余热发电系统,于2009年10月投产运行,采用双系列五级预热器,回转窑规格中4.8m×72m。窑设计产能5000t/d,窑尾烟室NOx在1500~1600ppm,氨水用量大,成本非常高。2019年年底大修后,地方政府要求NOx排放浓度控制<100mg/m3时,氨水用量在1.2m3/h,严重影响熟料成本费用。

1.2 存在的问题

该生产线原来NOx脱硝系统由氨水储存罐、氨水泵、流量阀、管道、分解炉中上部均匀分布的6根氨水喷枪组成。未对预热器分解炉部位分煤、分风、分料等方面进行改造,脱硝效率偏低,氨水喷入量过高。

具体表现为:

(1)在回转窑产量未增加的情况下,不断增加氨水用量来降低窑尾烟筒排放的氮氧化物含量控制在100mg/m3以内时,氨水的用量由正常使用的0.72m3/h增加到1.2m3/h以上。

(2)随着氨水用量的增加,窑尾烟筒排放的氨逃逸率由正常的5.8mg/Nm3增加到15.3mg/Nm3,说明部分氨水没有发挥出其真正的脱硝作用。

(3)原料磨的低效运转时间延长,当一台原料磨停机时,NOx排放数值难以控制,对此回转窑只能进行大幅度的减料运行。

为保证回转窑的正常运行,只能延长原料磨的运行时间,保持两台原料磨的低效率运行,来稳定窑尾NOx的排放,导致生产成本上升。

实测窑尾烟室NOx含量为1500~1600ppm,分解炉鹅颈管为中6.72m,氨水喷枪均匀地分布在鹅颈管下部,距离Cs旋风筒进口管道约10m。当NOx含量由原来的300 mg/m3降低至100mg/m3时,通过增加氨水的消耗量与保持两台原料磨的低效率运行来控制NOx的有效排放,其主要原因为:现在的氨水喷枪均匀地分布在φ6.72m 的分解炉鹅颈管下部,距离五级旋风筒进口管道约10m的位置上,喷枪插入内部600mm,喷嘴为扇形,该处温度为900℃,氨水的喷入量为1.2m3/h,氨逃逸率为15.3mg/Nm3。说明在中6.72m的分解炉内部中,氨水不能全面覆盖到整个分解炉的横截面,导致部分空间存在脱硝效率不完全的情况发生。同时随着回转窑产量的增加,窑内本身出现的热力型NOx含量就高,如果不将窑内的热力型NOx含量进行一次还原,那么单纯的只依靠分解炉的氨水脱硝,其效果不好。

3.1 采用分级燃烧技术

(1)重新确定分解炉火嘴位置,根据分解炉用煤量确定管道直径及布局。

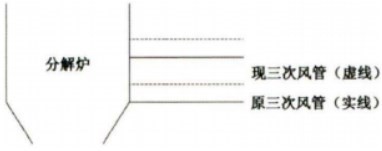

(2)将三次风管提高3m左右(原来三次风管位置在分解炉锥体与圆筒连接处,见图1),在分解炉炉内下部区域建立还原区,在分解炉喷煤管道位置不变的情况下,将三次风管提高(图1),那么就会延长分解炉内部煤粉与三次风的接触时间,导致煤粉的燃烧时间变缓,当煤粉不能及时燃烧的情况下,就会形成一部分CO,该部分CO与窑内出现的NOx相结合,能有效降低热力型NOx的含量,提高分级燃烧脱硝效率。

图1 三次风管抬高图

(3)更换C₄下料管翻板阀和入分解炉部位的撒料箱,目的是有效地控制还原区温度。不管是更换翻板阀还是更换撒料箱,其目的均在于提高入炉物料分散效率,使其物料能够均匀地在分解炉内进行分解,减少成团物料的出现,只有均匀的物料分布才能降低分解炉内的高温区出现,才能使物料与氨水得到较好接触。

改造后,在入窑分解率稳定保持在93%以上的情况下,分解炉出口温度由875℃降低到870℃,C₅出口温度由870℃降低到862℃,分解炉出口CO浓度由1500ppm降低到500ppm以下,分解炉用煤量也略有降低。窑尾NOx也降至450mg/Nm3左右。

3.2 实施SCR技术改造

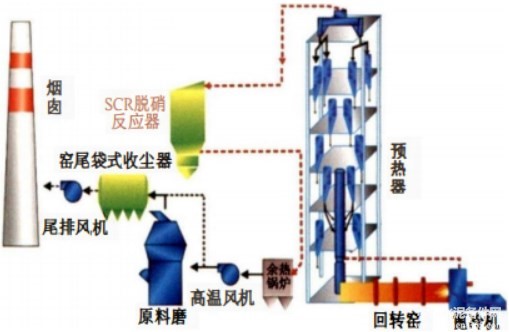

SCR系统布置于C₁和余热发电窑尾锅炉之间,并设置旁路管道。拆除现有增湿塔,利用增湿塔框架建设SCR反应器。拆除增湿塔的同时新配套烟道增湿降温系统,以补足增湿塔拆除后的烟气降温需要。烟气从预热器一级出口汇总管道引至脱硝反应器,后经管道回发电窑尾锅炉进口。SCR反应器进出口设有电动阀门和旁路管道,在SCR系统临时检修或异常高温时可通过旁路而不影响原系统正常运行。其工艺图如图2所示。

图2 SCR技术改造工艺图

SCR系统联合原有SNCR系统形成SNCR+SCR脱硝系统。利用SNCR系统将NOx降低到450mg/Nm3左右,剩余的氨气和烟气通过SCR脱硝系统后,NOx从450mg/Nm3降低到50 mg/Nm3以下,最终实现NOx超低排放,同时保证氨逃逸≤5mg/Nm3。且吨熟料氨水用量由原来的1.2m3/h 降低至0.4m3/h。

通过分级燃烧技术改造,可以有效降低分解炉出口CO值,在控制分解率不变的情况下,降低分解炉和C;出口温度,降低分解炉用煤,且窑尾NOx有明显降低。通过SCR脱硝技术改造,NOx含量从450mg/Nm3降低到50mg/Nm3以下,最终实现NOx超低排放,同时保证氨逃逸≤5mg/Nm3。通过以上改造,NOx排放浓度、氨逃逸浓度、吨熟料氨水消耗已达目标值。

作者:张明重1,李玉军1,刘彦伟2

企业:《1唐山冀东水泥股份有限公司;2唐山冀东水泥股份有限公司唐山分公司》

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号