技术丨Φ4.2m×13m水泥联合半终粉磨系统提产改造实践

引言

我公司2500t/d熟料生产线,配置一套φ4.2m×13m 水泥磨+CLF170×80辊压机+V型选粉机+0-Sepa N3500 选粉机+SLK2500高效涡流选粉机组成的联合半终粉磨系统,设计产能165t/h。2021年至2022年期间,水泥粉磨系统存在辊压机频繁跳停、磨头吐料严重、易饱磨、产量低、能耗高、水泥颗粒级配不合理等问题。针对该系统存在的问题,公司采取一系列工艺优化改造措施,取得了显著的效果。

(1)水泥磨频繁饱磨,磨内磨内通风不良,磨头吐料严重。

(2)辊压机压力波动大、电流波动大,辊缝、压力超差,造成辊压频繁跳停。

(3)水泥磨产量偏低,工序能耗未达三级指标要求。

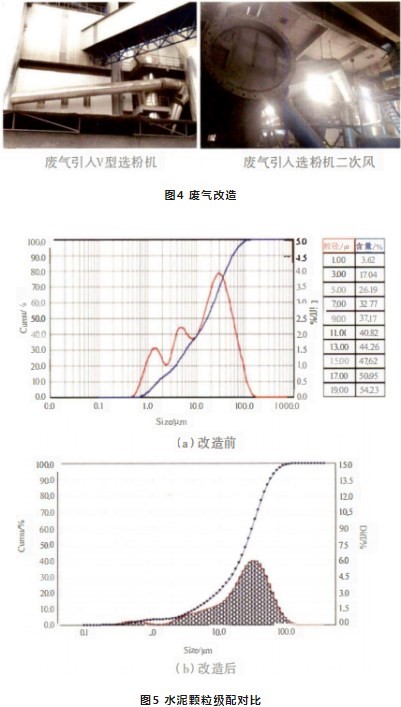

(4)水泥颗粒级配不合理、超细粉偏多、需水量偏高、水泥外加剂适应性差。

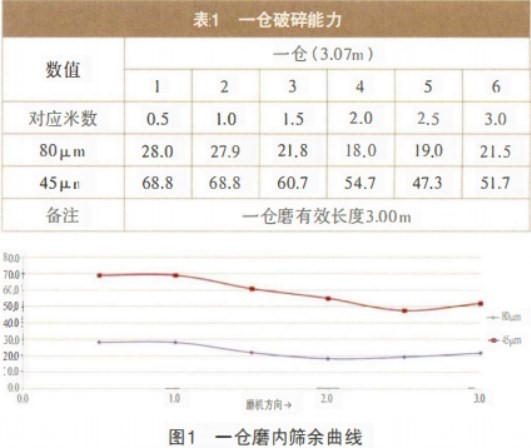

(1)水泥磨机一仓有效长度3m,最大球径中40mm,最小球径中20mm,平均球径中28mm。通过磨内筛余曲线测定(见图1),判断一仓破碎能力不足,且有效作功长度仅有2.5m,0.5m几乎没有做功,大大降低了一仓的破碎能力,也是造成水泥磨频繁饱磨,磨头吐料严重的主要原因(见表1)。另外是磨头进料装置设计不合理,石膏直接入磨后,加之熟料温度偏低,磨内频繁饱磨,磨头吐料严重。

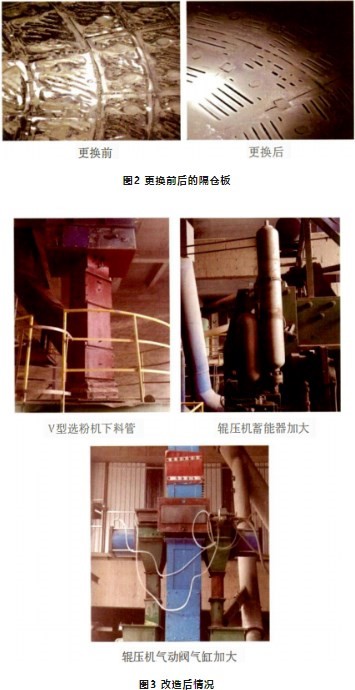

(2)水泥磨内隔仓板已使用多年,磨内小钢球异形、矿渣中的难磨颗粒,易造成隔仓板堵塞严重,磨内通风及走料不畅,停磨后清理难度大,也属于主要原因。

三、改造措施

具体措施如下:

(1)拆除原有隔仓板,将隔仓板位置由原位向磨尾方向移两圈衬板距离约0.75m,并将隔仓板更换为新型防堵型隔仓板。改造后一仓有效长度由3m增加至3.75m。改造后提高了一仓的破碎能力及物料通过量,有效缓解饱磨及磨头吐料现象,解决存在主要问题。更换前后的隔仓板如图2所示。

(2)将水泥磨磨头喇叭口式的简易进料装置更换为密封型进料装置,拆除多余负压引风管,拆除使用近7年之久的磨头接料管,磨头易吐料现象得以彻底解决,大幅降低了工人每天3t左右物料的清理工作,改善了磨机房工作环境。

(3)将V型选粉机锥部至稳流仓下料管进行优化改造,切除V型选粉机底部长方形收口部分,利用钢板进行封闭,在底部正中间开500×500mm出料口,保证与稳流仓中心位置同位。改造后,有效解决了稳流仓物料离析造成辊压机进料不稳定而导致的跳停。改造后如图3所示。

(4)对辊压机蓄能器、气动阀气缸进行加大,解决闸板有时不能全开,而引起的物料偏移中心下料的情况,为稳定辊压机进料奠定了基础。同时也解决了闸板不能瞬间关闭所引起的冲料,进而导致提升机压死现象。改造后如图3所示。

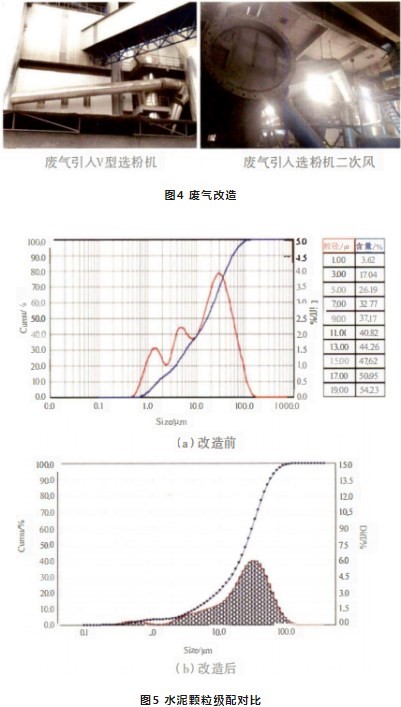

(5)通过现场测量水泥磨主排风机废气温度为58℃,通过热量循环利用,将此废气通过管道分别引入V 型选粉机及O-Sepa选粉机二次风,并在管道上设置调节阀门及补风阀,改造后V型选粉机物料温度由55℃提升至66℃,提高了系统物料温度及分散选粉效果,一定程度上缓解了饱磨现象的发生。改造后如图4。

改造效果对比见表1~表3和图5。

通过上述一系列的改造,从表1、表2、表3、图5的数据证明,通过改造解决了辊压机频繁跳停问题,从根本杜绝了磨头吐料现象;缓解了易饱磨、产量低、能耗高、水泥颗粒级配不合理的问题;辊压机跳停次数由上半年629次降至每月不到15次,有效降低辊压机设备故障率。

作者:梁青安,宁键

所属:西昌航天水泥有限责任公司

来源:《中国水泥》

微信公众号:备件网(关注查询更多资讯)

(本文来源网络,若涉及版权问题,请作者来电或来函联系!)

浙公网安备

33010802003693号

浙公网安备

33010802003693号