新型干法窑窑内温度高、窑径大、转速快,降低了全窑耐火材料的使用寿命。一般情况下,窑内耐火材料最易损坏的部位是烧成带末端,即主窑皮不稳定而浮窑皮变化频繁的位置。实践证明,这一位置不宜使用碱性耐火材料,特别是镁铬砖损坏最快,而应采用耐磨且抗热振性好的耐火砖。其位置的确定,实际上就是确定窑内烧成带的长度。对于同一窑型、同一燃烧器下烧成带的长度,在实际生产中是变化的,如何确定并控制好烧成带的长度,是一个值得探讨的问题。

一、合理确定烧成带长度的几种方法

1、根据投料量确定烧成带长度

投料量的多少与窑转速快慢、窑内温度高低以及温度在窑内沿窑长度方向上的分布有关,实践证明在同一条件下,投料量越大,窑内主窑皮则越短,浮窑皮越少,即烧成带也越短。在窑投料量达到最大时,记录下烧成带的长度 ,可从运转中窑筒体温度曲线上找到较为准确的位置。

我公司在熟料饱和比为0.09、煤灰分28%情况下,不同投料量与烧成带长度变化见表1。

1.2根据不同的物料质量确定烧成带长度

观察同一状态下不同的熟料质量对应的烧成带长度,可以发现,熟料饱和比越高、液相量越少、则烧成带越短;反之越长。记录下熟料饱和比在达到上限(一般KH≯0.92)时,窑内烧成带的长度。

在窑投料160t/h、煤灰分28%时,不同熟料饱和比下烧成带长度见表2。

1.3根据不同的煤粉质量确定烧成带长度

配料中有时煤灰分变化较大,我公司最高40%、最低22%。

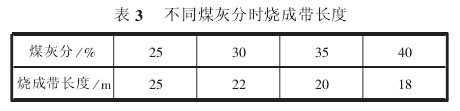

同一条件下,煤灰分越大、生料饱和比越高、液相出现越晚,烧成带也越短。在窑投料160t/h、熟料饱和比在0.9时,烧成带长度在不同煤灰分时的变化见表3。

2小结

通过上述分析,得到一组长短不同的烧成带数据,在这组数据中取生产工艺正常、熟料质量合格情况下,投料量最多、熟料饱和比最高、煤灰分最大时,烧成带的长度为耐火材料的砌筑长度。一般情况下,上述各条件不能在生产过程中同时出现,此时可取上述测得的最短的烧成带长度。这一长度会比上述3个条件同时具备时的长度长一些。实践中这一长度要靠喷煤管的内外移动及火焰形状的调整得到补偿,从而保证烧成带耐火砖的使用寿命。

3效果

我公司选取的烧成带耐火砖砌筑长度为18m(从窑口算起) ,在操作上无论其它情况如何变化,都力争使窑皮长度控制在18m以上,有效地保护了烧成带的耐火砖。实践证明,18m的烧成带满足了工艺煅烧要求,没有带来其它工艺故障,使全窑耐火材料的最短使用寿命由原来的4个月提高到8个月,大大提高了窑的运转率。

浙公网安备

33010802003693号

浙公网安备

33010802003693号