1 概况

压碎载荷是钢球的一项重要的性能指标,淬回火处理状态的半成品钢球和成品钢球均需检测压碎载荷,如不合格,该批产品应报废,能返修的可以进行返修。

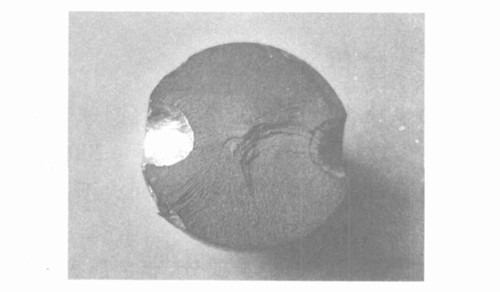

某厂生产了一批GCr15钢制的钢球,球径为16. 669 mm,热处理后未检测压碎载荷,在对成品钢球进行压碎试验时,测得钢球压碎载荷值仅为122 kN,低于标准要求,经过复检也未达到标准要求。生产厂家送检了压碎后的成品钢球,钢球的断口形貌见图1。

图1 钢球断口形貌

造成钢球压碎载荷不够的原因很多,如:淬火过热、淬火裂纹、材料裂纹、缩孔、夹渣、显微孔隙以及回火不足等。另外,淬火钢球应力过大,压碎载荷也可能不够,但经回火后压碎载荷即可达到要求。由于厂家送检的样品少,分析难度较大,为此只能采用由简单到复杂的分析手段进行分析。

2 理化检验

2. 1 钢球的淬回火组织检验

将送检的钢球随机磨制一个平面,用4%硝酸酒精溶液腐蚀后在金相显微镜下观察,并按JB/T1255-2001标准对其金相组织进行检验评定,结果为:淬回火组织4级,表面未发现有脱贫碳现象,符合标准要求。

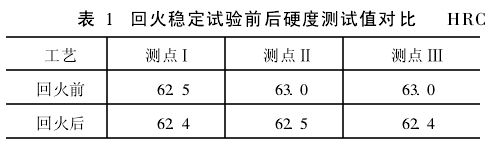

2. 2 钢球的硬度及回火稳定性检验

将送检的钢球测定洛氏硬度后,在烘箱中进行回火稳定性试验,回火工艺为: 155e@2 h。回火前后相应点的硬度均采用HR-150A洛氏硬度计测定,结果见表1。

由表1可知,该粒钢球回火前后硬度值均符合标准要求,且相应点的硬度差小于1 HRC,符合JB/T 1255-2001对回火稳定性的要求。

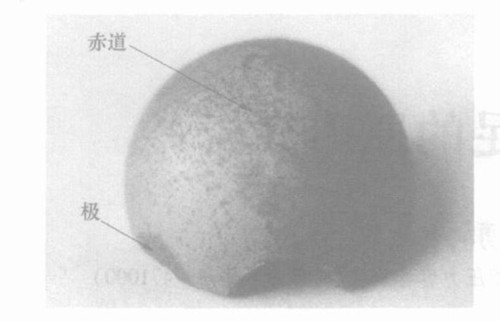

2. 3 热酸洗检查

热酸洗可以确定钢球的制造工艺、钢球的断裂方向及原材料的轧制方向。将送检的钢球按照JB/T 1255-2001标准的附录C进行热酸洗,酸洗后未发现其他缺陷,钢球的两极与赤道的位置如图2所示。由酸洗结果可以确定:送检钢球为热轧钢球;钢球主要沿着材料轧制方向开裂。

图2 酸洗后钢球上的极与赤道

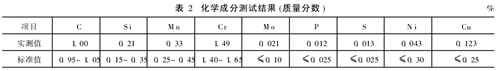

2. 4 原材料质量检验

2. 4. 1 化学成分

采用SPECTORM9直读光谱仪测试钢球化学成分,测试结果见表2。

由表2可知,送检钢球的化学成分符合GB/T18254-2002标准要求。

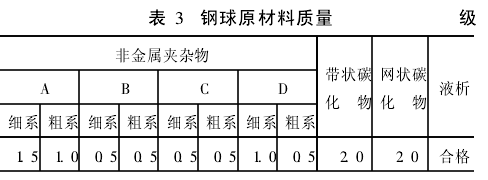

2. 4. 2 夹杂物及碳化物不均匀性检验

夹杂物及碳化物不均匀性检验在原材料的纵截面进行。将酸洗后的送检钢球沿平行于两极的方向(轧制方向)磨到球的心部,在金相显微镜下检验原材料质量,结果见表3。

按照GB/T 18254-2002评定,该钢球的非金属夹杂物、带状碳化物、网状碳化物及液析均符合标准要求。

另外,用金相显微镜观察还发现:球心部位断续地分布着许多孔洞状缺陷,且缺陷的形状及走向均沿轧制方向。

3 扫描电镜与能谱分析

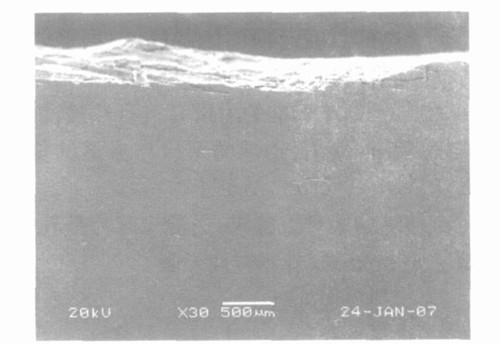

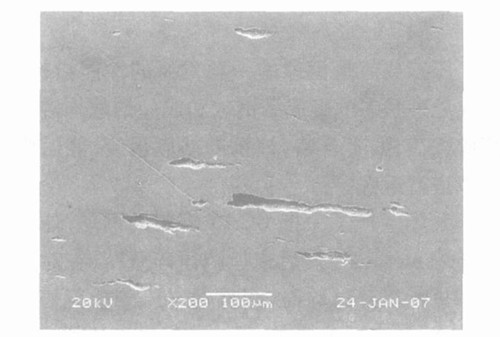

为进一步确定球心部位孔洞状缺陷的性质,将送检钢球放置在JSM-6380LV电镜中观察磨制面上的缺陷形貌,缺陷全貌见图3。随机对几个孔洞放大到200倍,可以清楚地看到孔洞壁自然光滑,洞内无异物,沿缺陷处未发现夹杂物,见图4。

图3、钢球磨削面上的缺陷形貌(30X)

图4、钢球内空洞状缺陷处的形貌200X)

采用EDS7582型能谱仪对孔洞内部进行微区成分分析,结果表明缺陷处的主要成分为Fe、C、Mn等。

4 结果分析

(1)送检钢球的淬回火组织、钢球表面脱碳层、回火稳定性均符合JB/T 1255-2001标准要求,排除了淬火过热、淬火裂纹、回火不足等引起钢球压碎载荷不足的因素。

(2)送检钢球的化学成分、非金属夹杂物、带状碳化物、网状碳化物、液析碳化物均符合GB/T18254-2002标准要求,排除了这些因素不合格导致压碎载荷值不足的可能性。

(3)综合光镜、电镜及能谱的分析结果,判定钢球心部的缺陷为显微孔隙。在金相显微镜下观察可以看到显微孔隙是沿晶界分布的尖角形裂口的小孔隙,其沿轧制方向伸展,在孔隙中没有观察到非金属夹杂物。由于钢球在生产过程中经过了一系列的冷热加工,所以钢球内的显微孔隙的形态呈长条状,沿轧制方向分布。

在轴承钢中如果有显微孔隙存在,将大大降低晶粒间的结合力。这将严重影响轴承零件的力学性能,并在热处理时容易产生淬火裂纹。在轴承使用过程中显微孔隙缺陷处会产生应力集中,使其成为疲劳裂纹源,降低钢球的使用性能和寿命。因此GB/T 18254-2002标准规定,直径不大于60 mm的轴承钢原材料不允许有显微孔隙。而本试验使用的钢球为直径16. 669 mm的热轧球,按照GB/T 18254-2002标准要求,其原材料中不允许存在显微孔隙。

5 结束语

送检钢球压碎载荷不足是由于钢球心部存在有显微孔隙所致,为原材料缺陷。轴承钢中形成显微孔隙的主要原因是中心疏松;轧制或扩散退火时加热温度过高,导致钢坯中心部位的某些低熔点的合金相熔融或半熔融;钢锭或钢材在较低温度下轧制,由于碳化物偏析带的高脆性而被"撕裂"。轴承生产厂家应严格控制原材料质量,以避免因显微孔隙等原材料质量问题导致轴承零件不合格。

浙公网安备

33010802003693号

浙公网安备

33010802003693号