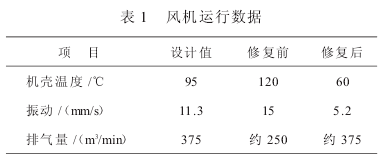

我公司脱硫工段 L100- 95 型罗茨鼓风机于2001 年投运,自 2008 年以来逐渐出现机壳严重发热、振动加剧、排气量明显偏小现象。具体数据见表 1。

1 损坏情况

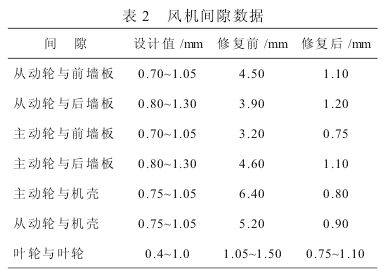

经拆机检查发现,各部位间隙已严重超标。具体数据见表 2。

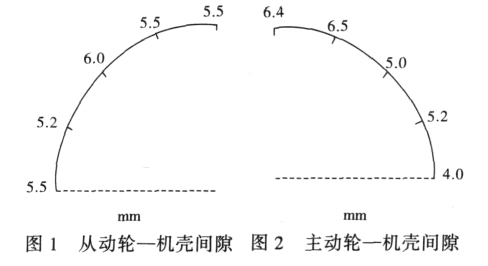

其中机壳间隙分布情况见图 1 和图 2。

2 修理工艺方案

针对轴颈、叶轮、机壳存在的不同问题,分别使用电刷镀、焊接、热喷涂、机加工方法进行修复。

2.1 轴颈

(1)采用电刷镀工艺修复。

(2)拆卸轴承后测量。主动轮前轴颈 180-0.04,后轴颈 180-0.06,从动前轴颈 180-0.03,后轴颈180-0.12,轴颈负差过大,是造成整机振动超标的主要原因。

(3)用活化液清洗油污,用除锈钢刷清刷。再用静电液清洗,然后用活化液最后清洗至轴颈发白。电刷镀时先用特殊镍铺底,防止刷镀层脱落。最后用特快镍电刷镀。电刷镀时叶轮应保持匀速转动使电刷镀层均匀。

(4)车削轴颈公差至 180 0.040.01,表面粗糙度1.6μm。

2.2 叶轮

(1)采用铸铁焊技术修复。

(2)因该风机为输送合成氨原料气半水煤气,叶轮表面粘附大量煤焦油,须经烘烤清除叶轮表面煤焦油及硫化层。烘烤时须注意在叶轮两端闷板钻 准10 小孔各一个,防止叶轮内封闭气体膨胀导致叶轮崩裂。加热 72h 后,自然冷却至 20~30℃。

(3)叶轮密封线中线攻 M8 螺孔,均布 6个 M8 沉头螺栓,以增加焊接层与叶轮的融合度。因长期气流冲刷在密封线两端处形成圆弧角,焊接修复为直角。焊前火焰加热焊接部位至 150℃。使用 308E 焊条铺焊,厚 3~4mm。注意焊接、喷砂时对主轴颈的保护。

(4)喷砂除锈至表面光亮,清洁度达 Sa3级,粗糙度达 Rz25~100μm。喷砂时工作环境温度应高于气温 5℃以上,或基体温度高于大气露点温度 3℃以上。

(5)采用电弧热喷涂技术进行表面喷涂。利用两根金属丝之间产生的电弧使顶端融化,两根金属丝的成分可以相同,也可以不同。经一束气体射流雾化,将已融化的金属熔滴喷射到喷砂处理的基体表面上形成涂层。选用镍镉合金喷涂材料,涂层硬度>65HRC,结合强度>60MPa/m㎡,气孔率<1%,涂层质量好且涂层不脱落。

(6)车削叶轮密封线及端面(本工序与主轴颈车削一并进行)。

(7)动平衡校验,G6.3 级合格。

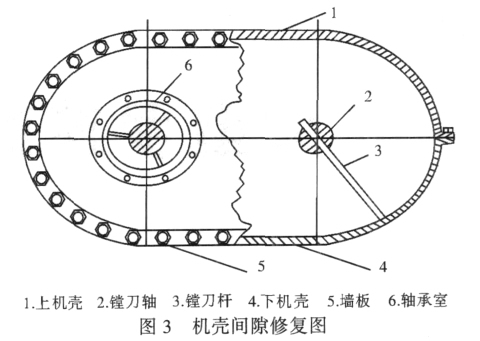

2.3 机壳

(1)将机壳、墙板预装配,同时安装前后轴承。放置于镗床工作台,镗刀杆等于叶轮半径,在轴承孔内安装专用夹具,利用轴承中心定位同时防止镗刀杆跳动(图 3)。旋转镗床,检查机壳内壁圆度。检查结果是上机壳较下机壳间隙大 1~2mm。为避免喷涂层过厚导致脱落,拆上机壳,将中接触面刨下 1mm。

(2)机壳内壁喷砂除锈及热喷涂修复(要求同叶轮)。

(3)按叶轮半径加机壳间隙值调整镗刀头,镗机壳内壁。

2.4 更换其他部件

更换风机轴承 22236、NU336 各两套,密封FB265×300×15 共 8 个。

3 修复效果

装配后,测量各部位间隙均符合设计原机标准(具体数据见表 2)。经空负荷试车 30min后,再次测量各部位间隙,未发生变化。进行负荷试车,测量各部位温度、振动远低于设计值且运行稳定,经生产计量排气量符合设计要求(具体数据见表 1)。

4 结论

采用上述简单方法对罗茨鼓风机进行修复,检修周期仅 9 天,费用约 1.5 万元。而制作同型号设备周期在 45 天以上,价值 18 万元,使濒临报废的设备重新发挥作用,为企业节约大量资金。

浙公网安备

33010802003693号

浙公网安备

33010802003693号