铁法煤业集团建材分公司水泥厂扩建项目于 2007 年 9月 20 日开工建设,于 2008 年 9 月 15 日全线调试运行,该项目为年产水泥 100 万 t 大型粉磨站,使用铁煤集团所属企业铁新水泥公司的熟料,充分利用集团公司电厂粉煤灰和矿井煤矸石资源生产高、中、低标号水泥。经历 1 个月的调试生产后,该条生产线产量基本达到了设计要求。

1 粉磨站基本情况简介

1.1 生产线工艺流程

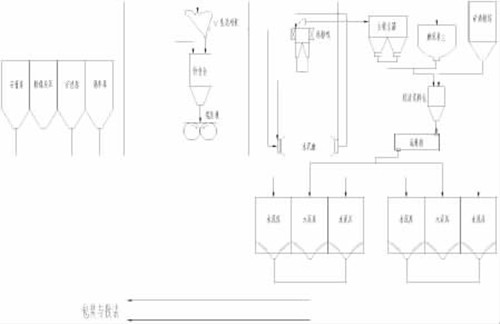

整个生产工艺分为:配料、辊压、粉磨、储存、散装及包装系统。主要工艺流程见图 1。

1.2 生产线

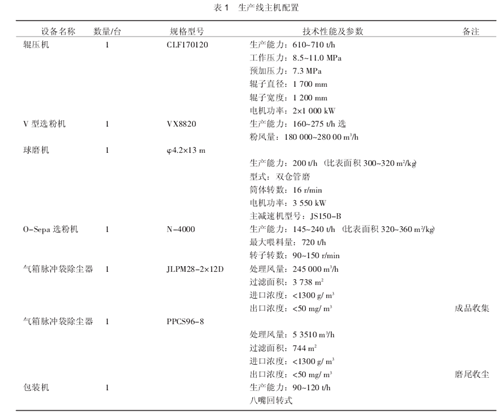

主机配置见表 1。

2 生产调试过程中的问题及整改处理

2.1 各溜槽及连接部位磨损问题

试运转期间,在投料 5 000 t 时,一些易磨损部位就出现了孔洞,物料跑冒情况严重,跑冒点扬尘较大,影响了环境卫生,危害了职工的身体健康。主要磨损点有:配料站入提机溜子和入仓溜子、配料秤下料斗;辊压机岗提升机下料溜子,提升机入皮带机和入 V 选溜子,恒重仓入辊压机溜管、辊压机入提升机入料口;磨机岗入磨斜槽侧壁、粗粉斜槽及下料溜子,粗粉翻板阀,及各收尘管弯管及充气管弯头部位。

采取整改措施:采用三种办法:一是把下料溜子做成阶梯形,从而形成料垫耐磨层;二是把不易做成阶梯的溜子里面镶衬耐磨材料如铸石板和高锰钢板等;三是在不适合以上两种办法的陡峭部位外打一个水泥背包,当里面的铁板磨损后直接接触到混凝土从而达到耐磨的作用。通过以上的措施,全部解决了物料跑冒情况,改善了现场卫生状况。

2.2 粉煤灰棚仓问题

当粉煤灰平均细度达到 20%以下时,粉状物很容易在料仓中棚住,物料下来困难,通常采取的办法是用器具敲仓体的锥部,通过振动使粉煤灰落下,这样常常把仓体锥部敲瘪而使以后下料更加困难,这样也造成粉煤灰的计量准确性差,同样道理矿渣粉仓也出现类似情况,这种情况严重影响了正常生产。

采取整改措施:在仓锥体加一套环形喷吹管,外接高压气体,定期向仓内吹入气体,活化仓内物料,使仓内物料下来顺畅,从而解决了粉状物料易棚仓的问题。

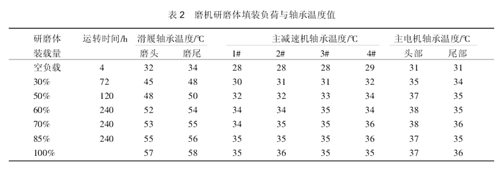

2.3 科学合理填装磨内研磨体,避免设备出现大的事故

按照磨机说明书要求,磨内研磨体的填装负荷量是30%,50%分别运转 72 h;75%,85%分别运转 120 h;经我厂技术人员研究,认为此填装负荷设计不合理,尤其是第三次加荷幅度过大,很容易因滑履轴承磨合不好而烧轴承,我厂重新设计一套填装负荷,效果较好,详见表 2,后经实际运行证明,我厂填装负荷设计比较合理,截止到现在磨机与主减速机滑动轴承没出现任何故障,且各测点温度数值在正常范围之内。而相同生产线的铁新水泥公司按照说明书填装负荷,则发生几起烧轴承事件。

2.4 辊压机经常跳停

2.4.1 跳停故障原因的分析

通过反复观察和分析,在开启气动闸板的一瞬间,辊压机会由于辊缝保护经常跳停。认为这种故障与控制闸板动作的气动系统有关,当电磁阀右边的电磁铁通电,气缸动作,闸板迅速开启 (并保持),称重仓中的部分物料落在定辊上(偏向定辊一侧),由于物料的压力以及定辊和动辊的旋转作用,物料进入辊缝辊压。但由于闸板开启速度太快,物料因落差以及重力作用对辊缝形成冲击,导致瞬间冲击料压太大,动辊大幅度退让,从而使辊缝过大或者辊缝偏差大,超过其保护值,设备因此跳停。

对辊压机来说,合适的料压是设备安全、稳定工作的必要条件之一。料压太小,则通过量太小,降低了产量和工作效率,应使料压不小于最小许用料压,料压太大,则会使辊缝过大,从而使设备保护跳停,对我厂而言,显然是由于冲击料压太大,超过了设备所允许的最大料压,不满足设备的安全、稳定工作条件。必须设法降低冲击料压。

2.4.2 改进措施

要想降低冲击料压,可以采取减少落下的物料量,减小落差,延长打开闸板的时间,增大辊缝面积等措施,我们采用了延长打开闸板时间,和调小阀口的有效截面积等措施,具体措施:

(1) 在电磁阀的排气口增加一个手动截流阀门,调节这个阀门的开度,控制打开闸板时气缸的排气速度,使闸板开启时间延长。

(2) 冲击料压与阀门的阀口有效截面积成正比;当其它参数一定时,调小阀口的有效截面积就可以降低冲击料压,调整电磁阀的限位开关,减小阀板行程,相应调小了阀口的有效截面积。

2.4.3 改进后的效果分析

改进后,通过多次动作实验和长期的应用实践证明,以上两种措施完全消除了跳停的故障,该改进方法简便易行、科学合理、稳定可靠,提高了辊压机运行率和经济效益。改进前运行率为 90%,改进后提高到 100%

2.5 选粉机的处理风量调整

2.5.1 情况分析

随着台时产量的提高,N-4000 型 O-sepa 选粉机处理风量不足。由于喂料浓度达到 4.5 kg/m?左右,超过了最大喂料浓度 2.5kg/m?的标准,选粉效率无法提高。

2.5.2 解决措施

逐渐调整一、二次风阀开度,由原先各开一半,变成全部开放,加大拉风量,风阀开度由原 50%变成 65%,这样加大了选粉机的通风量,选粉机内积料现象明显改善。选粉效率从 30% 提高到 50%,台时产量也提高了 10 t/h。

2.6 磨内通风量调整

生产初期,磨机台时产量低,水泥有过粉磨现象,原因是空气在经过磨机和选粉机后温度升高体积加大,在空气排空时受到的阻力加大,显得磨内通风量不足。因此我们将尾排风机的烟囱帽进行了加高,减小了通风阻力,加强了磨内通风。改造调整后效果明显,台时产量进一步提高到 15%以上。出磨压力也从-600 Pa 提高到-1 400 Pa 左右。同时系统风机的运行电流平均下降了近 1 A。

2.7 辅机设备的输送能力偏小,经常发生磨尾堵料现象

在磨机的台时产量大幅提高后,一些辅机设备输送能力偏小制约了产量的进一步提高。特别是 XZ500 型的出磨斜槽及下料溜子,经常在此处堵料,每次出现堵料,不得不止料处理,严重影响了磨机的正常运转。经过现场观察和分析,发现斜槽倾角不够,下料溜子截面积过小。

解决措施:充分利用现场空间,适当降低了提升机喂料口的位置,将原斜槽的倾斜角度由 8°提高到 12°;扩大下料溜子截面积,使该斜槽输送能力加大,解决了此处堵料问题。

2.8 优化水泥颗粒级配,提高水泥早期强度

在不增加熟料掺量情况下,提高水泥早期强度,必须使水泥的颗粒级配合理,现在比较公认的工艺是:水泥中 3~32μm 颗粒对强度增进率起主要作用,其间各粒级分布布连续总含量不能低于 65%,小于 3 μm 的颗粒不要超过 10%,大于 65 μm 的颗粒活性小,最好没有。因粒度分析设备价格昂贵,所以我厂没有配备,我厂做了水泥的粒度分析,通过分析,发现我厂水泥粒度分布不合理,水泥中 3~32 μm 颗粒总含量仅为 58%,大于 65 μm 的颗粒含量达 20%。

针对这种情况,我们分析出主要原因有: (1) 一些操作参数不合理,如磨尾拉风量大,风机阀门开度过大,应降低了物料在磨内的流速;主排风机阀门开度过小,应增加磨内循环负荷;应降低辊压机循环风机阀门开度,提高辊压机的循环负荷率,减小入磨物料细度。 (2) 磨内研磨体级配不合理,经一段时间观察,发现出磨水泥细度不易降下来,虽通过改变选粉机转数、调整拉风量等措施,但收效不大。分析认为应该是 1# 仓破碎能力过强,2# 仓的研磨能力不足。

解决措施:

(1) 磨尾风机阀门开度由原 80%降到 60%;主排风机阀门开度由原先的 60%提高到 80%;辊压机循环风机阀门开度由原先的 50%降低到 40%;

(2) 增加 2# 仓 Φ17 mm 以下小钢球掺加比例,Φ17 mm以下小钢球掺加比例由原 70%增加到 85%;增加 2# 仓总装载量至 195 t。通过以上两项技术措施,相同熟料掺量的水泥早期强度明显提高,为下一步降低熟料掺量,降低水泥成本积累了经验数据。

3 结束语

经过近一个月的努力,水泥磨的台时产量 42.5 级 160 t/h;32.5 级 200 t/h;水泥电耗从刚开始的 49.74 kW·h/t 下降到 37.33 kW·h/t,同时混合材最大掺加量达到 35%以上,设备运转率达到 96%上;这条生产线基本达到设计要求。但生产线仍存在一些问题,如系统风压变送器出现不同的波动,影响到中控显示数的准确性;高压电机电流显示不准确,对参数的进一步的优化带来困难;生产粉煤灰水泥时,由于粉煤灰掺量大,喂料的准确性差等等;在今后的生产中还需进一步总结、整改不足之处,优化操作技术参数,使生产线达到同行先进水平。

浙公网安备

33010802003693号

浙公网安备

33010802003693号