驻马店市豫龙同力水泥有限公司已投产的一期5000t/d熟料水泥生产线配套建设了两条年产100万吨的水泥生产线(一条在信阳市,一条在驻马店市),水泥粉磨采用RP140×110辊压机、φ4.2×13m闭路球磨机组成的高效联合粉磨系统。两条系统均于2005年8月一次带料试车成功, 2007年年底信阳分公司的辊压机辊面开始出现掉块、凸凹不平的现象,我们在2008年、2009年大修时组织人员对RP140×110辊压机辊面进行了在线焊接处理,经过在线修复,有得有失,现将处理的情况介绍如下,请同行批评指正。

1 现场物料及运行情况

该公司充分利用信阳市当地资源,将粉煤灰、沸石等物料变“废”为“宝 ”,生产水泥的主要原料有熟料(来自驻马店确山总部5000吨熟料生产线)、电厂脱硫石膏、粉煤灰、沸石及废石混合材(以上辅材均来自信阳市当地)等,以上原材料按一定比例经转子秤、皮带秤计量配料后由皮带输送机、循环提升机、皮带输送机,再由除铁器装置除铁后经V型选粉机入辊压机喂料小仓内,仓下设有荷重传感以控制和稳定入辊压机的物料量,经过辊压后的物料由提升机送入V型选粉机,粗料返回经喂料小仓入辊压机循环辊压,细料由旋风分离器分离出后入球磨机中进行粉磨。辊压机系统的废气经循环风机分别进入V型选粉机和闭路球磨机系统的N3000高效水平涡流选粉机。

2 辊压机的工作机理及辊面磨损的原因分析

辊压机是利用高压料层粉碎的机理,采用单颗粒粉碎群体化的工作方式进行连续工作。辊压机运行有三个阶段 :压紧阶段、挤压阶段和膨胀阶段。这三个阶段中以压紧阶段最为重要,为了完成料床粉磨,必须要有足够数量的物料在这个阶段稳定地、连续地被拉动并压紧进入辊隙(最窄处)来进行料床粉磨(即挤压阶段)。挤压区最高压力可以达到200MPa,要把物料从常压拉进该区需要很大的摩擦力和相当的重力,而且如果被喂物料在数量或性能上出现一点波动都会使拉进过程停止,或减少拉进量,从而造成生产上的波动。在压紧阶段如果不能很好地把物料压紧,最常见的现象就是在挤压阶段的挤压粉磨作业过程中压力上不去,实用功率低,粉磨效果差。选择辊压机的操作压力必须适宜,过低的压力造成辊压机不能发挥正常的粉磨作用,效果降低。但是,为了追求好的粉磨效果,过于提高作业压力,就会造成辊面严重磨损,降低运转率。其最大的缺点是辊面磨损问题。可见保持喂料仓料面的稳定,稳定给料量和给料压力,是保持辊压机正常和高效运行的必要条件。

3 第一次在线修复及效果

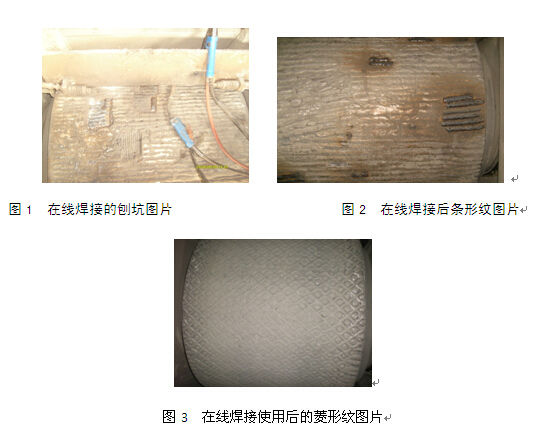

我们在2007年年底发现RP140×110辊压机辊面出现掉块、凸凹不平现象后,及时邀请了郑州机械研究所专家到现场,并组织相关技术人员进行了分析讨论,大家认为自投产以来已生产水泥200多万吨,该辊面出现掉块、凸凹不平现象属于正常磨损,利用停机检修时间进行刨、焊即可,由于工程量较小,没有邀请到专业的焊接队伍,我们在2008年年初大修时组织水平较高的焊工,在郑州机械研究所专业维修工程师的指导下,使用该所研制的ZD1、ZD2、ZD310焊丝进行了在线焊接修复。步骤是:1、用碳弧气刨将掉块、凸凹不平处刨掉,较浅的距辊面约10mm,较深的距辊面约20~30mm;2、在最底层用韧性好的ZD1型焊丝焊5 mm左右(具体尺寸应该根据情况气刨深度减去5mmZD3和5mm ZD310及ZD2厚度)做垫层,作为止裂层;3、接着用强度高的ZD2型焊丝焊5 mm左右做缓冲层,可抵抗较高的拉应力和压应力,达到很好的缓冲作用(气刨深度小于15 mm的地方不用ZD2型焊丝,ZD1上面直接用ZD3型焊丝焊耐磨层);4、 用耐磨材料ZD3型焊丝焊5mm做耐磨层,起到辊面耐磨作用;5、用耐磨性能更高的高合金堆焊材料ZD310型焊丝焊5mm作为辊面的耐磨花纹处理。见图片一和图片二。经过焊接修复,在2008年一年生产期间仍时有辊面脱落现象,但基本上没有影响生产,2008年生产水泥116万吨,年平均台时产量PO.42.5水泥在152吨,但年底时的辊面掉块、凸凹不平比年初更恶化。

4 第二次在线修复及效果

由于2008年年底的辊面掉块、凸凹不平比年初更恶化。特别是有一次由于熟料中有一块高锰钢板进入了辊压机,造成辊压机跳停的同时造成辊面掉块严重(除铁器对高锰钢板不起作用)。我们计划在2009年大修时找专业焊接队伍对RP140×110辊压机辊面进行在线焊接处理,但由于2009年1月16-22日设备检修停机时间仓促,当时是由于雨天水泥库满停机的,没有找到辊压机辊面焊接专业人员,后来自己组织了临时维修人员对辊压机辊面进行了修焊,修焊后的辊面尺寸没有达到规定要求尺寸,发现没有达到规定要求尺寸时ZD310焊丝耐磨花纹已经焊接完毕,无法再进行重新焊接修补,再加上辊面硬层焊接不平整,以及由于辊面没有整体剥离,辊面内部存在局部空隙现象。鉴于上述问题造成辊压机内的物料挤压效果差,辊压机辊缝始终撑不开,一般在16-19mm左右,这样物料内部不能形成很好的裂纹,同时,还经常出现辊面局部掉落现象,给水泥粉磨带来不利因素。下面是辊面焊接后与确山总部对比图片。见图片一、二(信阳),见图片三(确山总部)。而确山总部在2009年大修时准备充分,由郑州机械研究所自带焊接材料和人员,对辊面在线全面修复较好,辊压效果好于信阳。为了实现辊压效果,顺利完成2009年的生产任务,我们采取了每月停机时对辊面的磨损处及时进行补焊的补救措施。现当时运行时可以满足生产,2009年信阳分公司生产水泥117万多吨。吸取经验和教训,我们在2010年大修中对辊压机辊面进行了彻底修复。由郑州机械研究所自带焊接材料和人员,对辊面在线全面修复,当年辊压效果良好。在2011年更换了一对新辊子,将原来的一对旧辊子拉到厂家进行维修。

5 结束语

辊压机在粉磨系统中具有降低电耗,提高磨机产量,噪声小等优点。但由于辊压机的辊压机理其最大的缺点是辊面磨损严重。如果不及时对辊面进行修复,难以发挥辊压效果,就不能充分体现出RP140×110辊压机、φ4.2×13m闭路球磨机组成的高效联合粉磨系统的高效性,这对我们的教训是最深刻的。体会有:1)、要经常检查除铁器,并经常清理,要确保除铁器运行正常,避免铁块进入辊压机造成辊面不必要的磨损(由于熟料中可能带有窑内掉的耐热钢等材质,除铁器不能起作用时,有必要的话要在入辊压机前的皮带上加装金属探测仪探测到金属后连锁跳停该皮带);2)、要确保入辊压机得物料粒度(按要求入料粒度35-60mm之间在10%,小于35mm的占90%),有大于60mm的或者35-60mm之间大于10%时,及时更换破碎机锤头,避免对加大辊压机辊面的磨损;3)、除每年大修中找专业大修队伍对辊面进行补焊之外,在每月的检修中要对辊面的磨损处及时进行补焊,焊接严格按尺寸要求实施,确保辊子的圆度,方可实现好的辊压效果;4)、要根据物料的配比成份变化选择适当的压力值,确保辊压效果的同时减少辊面的磨损;5)、适当调整侧挡板和直挡板,使左右辊缝偏差控制在0-5mm之间,避免频繁调整辊缝而纠偏,造成辊面的磨损。

浙公网安备

33010802003693号

浙公网安备

33010802003693号