我公司 2×2 500t/d 生产线采用 100%无烟煤煅烧,回转窑规格为 Φ4.0m×60m,窑主电动机功率为315kW,额定电流为 765A。

1 出现的问题

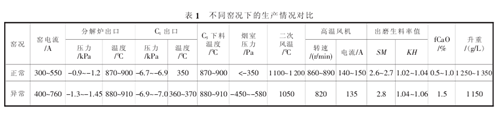

2013 年 3 月 28 日 8:00 ,2 号窑主电动机的电流开始持续走高,11:30 时高于 700A,最高点超过 764A(报警值 720A),预热器系统负压偏高,高温风机转速和电流偏低。 从现场看,窑头飞砂严重,窑内火焰形状不稳定,由于粉尘含量增加,容易在窑头燃烧器上面堆积,形成“蜡烛”,下部长“胡子”;二次风温低且波动较大,窑头煤粉燃烧不好,黑火头较长,火焰发散;篦冷机由于料层的变化,篦下压力波动大,导致篦速调整频繁;斜拉链机上的出篦冷机熟料结粒较细同时带有一些粉料。 与正常生产时的窑况对比见表1。

2 原因分析

1)出磨生料 KH 值与 SM 值偏高引起飞砂,造成窑内通风差、阻力大,这是窑电流较高及熟料质量下降的主要原因。

2)窑内物料结粒性差,黏散,物料由翻滚变为滑动,窑转动困难导致窑电流上升。

3)窑尾烟室和缩口结皮清理不够彻底,窑内通风不良。

3 采取的措施

1)将投料量由 185t/h 减至 170t/h,降低窑内填充率,高温风机转速降至 800r/min 左右,确保 C1出口温度不过高,保证窑内用风在合理范围内。

2)确保窑内热工制度的稳定,严格控制分解炉出口温度和 C5下料温度在 900℃左右。

3)及时与质管部联系,查清物料变化的原因,并及时调整, 增加 Al2O3和 Fe2O3含量, 降低出磨生料SM 值到 2.6~2.7。

4)彻底清理窑尾系统结皮,用高压水枪清理烟室斜坡位置结皮时,适当减少喂料量至 165t/h,以减轻对窑况的影响。

5)在保证入窑煤粉充分完全燃烧的情况下,可以适当降低篦冷机高温区用风, 一段 03、04 和 05 风机风门开度由全开调整为 80%~90%, 稳定入窑二次风温的同时防止熟料吹空造成细粉二次飞扬,干扰窑内火焰。

6)加强窑前煅烧,在保证煤粉完全燃烧的情况下可适当增加头煤,同时,一次风机风压由 32kPa 调整到 35kPa,适当关小燃烧器外风开度,促进煤粉燃烧。

4 效果

采取以上措施后,13:00 窑头飞砂开始逐渐减少,火焰慢慢变得清晰亮白,烧成温度明显提高,随着窑况的好转,窑产量也渐渐提高,到 16:00 交班时,生产参数均在正常范围内。

浙公网安备

33010802003693号

浙公网安备

33010802003693号