红火集团有限公司两条日产5000 t熟料水泥生产线,分别于2005年12月和2009年12月点火投产,两条生产线中的篦冷机均采用推动篦式冷却机,篦床有效面积为121.2m2和133.2m2。第一条生产线投产运行了一个多月,即出现二段篦床边部篦板损坏漏料而造成篦梁受热变形停产,更换篦梁、护板和篦板后运行了一个多月又出现同样情况。后将该处护板和篦板材质由ZG35Cr26Ni5改为ZG40Cr25Ni20,情况有所好转,能运行到三个月左右,但间隔周期最多不超过四个月还是重复发生同类故障,严重影响系统的正常生产。后来他们采取了增加一台高压冷却风机,将冷却风管引到篦下风室,再分成一排风口直接对着第一排篦板下面强制吹风冷却,上述故障得以消除。随着第二条生产线的投产,又遇到了同类问题,由于这条生产线全部采用无烟煤煅烧,虽采取原有变换篦板材质和强制吹风冷却的方法,但故障间隔周期还是最多不超过四个月。为此,该公司对上述问题进行了认真细致的分析和研究,对篦板进行了改进,改造后的篦板漏料与磨损大大降低。

1 损坏原因的分析

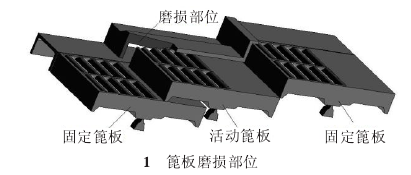

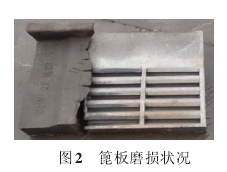

针对上述情况组织了相关人员开展了分析讨论,大多数认为是由于窑况不良、熟料黏性较大和温度过高而使篦板损坏。经过对损坏的护板和篦板的形状进行了仔细的观察,并且在每次故障停机时对整个篦床上的料层分布情况进行了检查和测量。发现护板和活动篦板损坏较为严重的都集中在二段篦床,且都在细料区一侧,活动篦板与护板间的间隙由5mm磨成30mm以上(磨损部位和情况见图1和图2)。通过分析,最终认为主要原因是生料成分复杂,窑况不稳定,熟料结粒较差,细料过多且严重的向边部离析,大量的细料进入活动篦板与护板之间造成摩擦,间隙逐渐磨大后使通过该处的风量也逐渐变大,大量的风吹动细料更加剧了对该处的冲刷磨损,最终造成漏料。以下两点可以间接证明是磨损后漏料而致篦梁损坏。

第一点,由于第二条生产线全部采用无烟煤煅烧,窑头飞砂料明显比第一条烧烟煤的生产线多,整个篦床上的熟料颗粒离析也比第一条生产线严重,尤其是生料成分波动大飞砂料特别多时,护板和活动篦板损坏的间隔周期大幅缩短。因此,第一条生产线采取变换篦板材质和强制吹风冷却的方法有较好效果,而第二条生产线采取变换篦板材质和强制吹风冷却的方法效果不明显。

第二点,假如是由于熟料温度高而引起损坏,那么材质变换为ZG40Cr25Ni20后应该有很明显的效果。因为此种材质与预热器五级内筒挂板材质相同,五级内筒挂板一般都能正常使用1.5~2年,用于篦板上还用不了4个月,说明并非完全是温度高而造成篦板损坏。

2 改进措施和方法

公司了解到损坏的真正原因后,对该处的篦板进行改进。改造技术线路是使边部细料由原来被活动篦板推动变为靠风的吹动和被其他熟料的挤压带动而向前移动,从而大幅降低细料的流速,减少细料对活动篦板和护板的摩擦;同时随着流速的改变,又使边部的料层相对变薄,更有利于细料区的通风。具体方法如下:

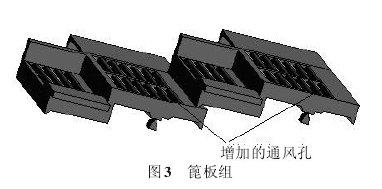

第一,将相邻间的一块固定篦板和一块活动篦板设计成相连整体的篦板组。考虑到改成篦板组后,相当于原有相邻的这块活动篦板也固定不动了,因此改造设计篦板组时在固定篦板位置增加了两排通风孔,更有利于篦板组的通风(见图3)。

第二,将篦床两侧的第一排篦板全部拆除,将扣在活动篦板上的护板也全部拆除,固定篦板边的护板保留,全部更换成改进的篦板组。调整好篦板组和相邻篦板间的间隙保证在3~5mm之间。装好后进行空载试运行,仔细检查固定部位和活动部位间有无碰撞和摩擦,如有必须重新调整,确保符合篦冷机说明书的相关技术要求,调好后恢复矮墙浇注料,改造工作即完成。

3 改进效果

改进后,于2011年6月投入试运行,到9月对篦板进行了一次检查,发现篦板完全正常,且连两侧矮墙浇注料也没有磨损(改造前后对比情况见图4),因此将强制冷却风机撤除。今年1月年度检修,对篦冷机进行全面检查,发现篦板和矮墙浇注料磨损都很少。通过改造,不但彻底解决了篦板磨损和漏料问题,而且在更换篦板时也不需要更换护板和拆除矮墙浇注料,大幅延长护板和矮墙浇注料的使用寿命,保证篦冷机的长期可靠运行,同时又减少了强制冷却风机的用电消耗和篦板变换材质而增加的购置成本。接下来我们将对第一条生产线也进行同样的改造,取消强制吹风冷却风机。

浙公网安备

33010802003693号

浙公网安备

33010802003693号