浙江某地区某水泥公司于2003 年建成投产一条 2500t/d 熟料生产线,回转窑规格为φ4x60m,配套篦冷机型号TC1166,篦床有效面积64.6m2。产量2500t/d,入料温度1400℃,出料温度65℃+环境温度。随着窑系统的优化,产量已达到 3000t/d。这时篦冷机显现出一些问题,严重制约了窑系统的正常运转。为此该公司对其篦冷机进行改造,改造后效果较好,保证了窑系统在3 000t/d 产量下正常运转。本文对其改造方案进行介绍,供参考。

1 提产后篦冷机出现的问题及分析

该篦冷机在2500t/d 产量时,基本比较稳定。随着窑系统产量的不断提高,篦冷机不断暴露出问题,影响窑系统的正常工作。

(1) 篦床上红河现象不断发生,出料温度高,出料温度均在 150~200℃左右;

(2) 篦冷机尾部壳体温度增高,破碎机壳体温度增高。笔者曾站在距破碎机壳体 1m 以外处,有明显的烘烤感觉。破碎机转子轴两端轴承处,接两个风管,用风机进行冷却。

(3) 由于壳体高温辐射影响,传动轴密封处的橡胶密封圈失效速度加快,密封不严,该处漏风严重。

(4) 破碎机转子轴支承滚动轴承寿命缩短,经常损坏。

(5) 掉篦板现象增多,篦板磨损加剧,寿命明显缩短。篦下漏料漏风严重,故障增加。

(6) 由于冷却效果不好,致使二次风温度和三次风温度较低,而余风温度升高,达到350℃ 。

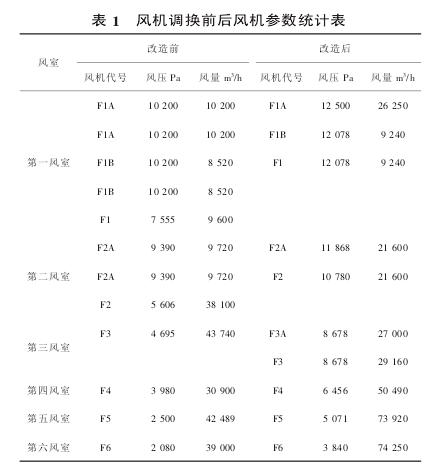

(7) 该篦冷机配置风机十二台,研究其风量和风压参数,认为风量和风压均偏小。第一风室入料口处五排阶梯固定式充气横梁配两台风机,其风压为10200Pa,风载为 97m3/m2.min.而先进的配置应是风压在12000~13000Pa 之间,风载在120~130m3/m2.min 之间。其他风室的风机也存在同样压力小、风量不足的问题。

该篦冷机产量增加后,料层增厚,而风机的压力却没有提高,冷风穿透料层的能力不够,料层上部的熟料不能得到冷却。随着熟料的移动,没有进行充分冷却的熟料进入尾部出料端,致使出料温度较高。另外较高温度的熟料对尾部壳体和破碎机产生辐射,导致尾部壳体和破碎机壳体温度上升。

2 改造方案及措施

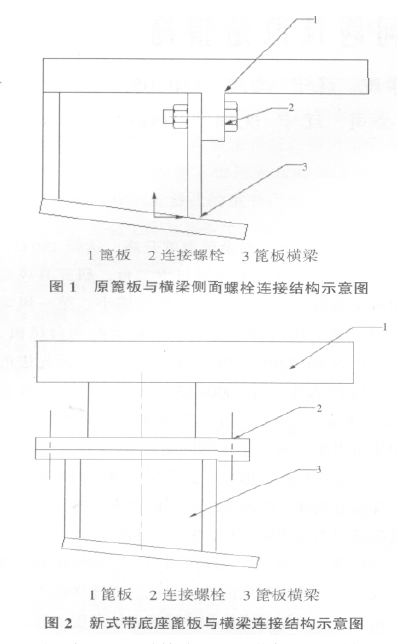

(1) 将所有篦板全部更换为带方形底座的高阻力低漏料篦板。原篦板与横梁连接是采用侧面螺栓连接,连接结构见图1。

篦板下部设立板,在立板上开孔,用两个螺栓与横梁连接一体。采用这种连接方式,由于受热辐射影响,螺栓易伸长,自锁失效,螺栓松动,导致篦板串位,不仅漏料严重,且加剧磨损。

采用新结构篦板改变螺栓连接方式,见图2,篦板底部是方形座,座上有四个对称布置的螺孔,篦板底座坐在篦板横梁的水平面上,用四个螺栓紧固,不仅连接牢固,且安装拆卸方便,易于篦板的更换。

高阻力篦板篦缝是迷宫式,篦缝尺寸小,基本不漏料。高压风通过篦缝后风速增高,进入料层后,受料层阻力变化影响较小,对熟料冷却效果好。

(2) 将第一风室篦床上的第七排和第九排活动式充气横梁拆除,换上普通横梁,活动风管和固定风管拆除,采用风室供风,调整篦下风室供风风机参数,更换风机。

(3) 第三风室上部篦床布置十一排普通横梁,将固定不动的普通横梁改为固定式充气横梁,增加充气风机。强化三风室的冷却作用。

(4) 对所有充气风机和风室供风风机进行调换,提高风压,调整风量。配风原则是高风压,低风量。调整前后的风机参数见表 1。改造后风机为十台。

(5) 将改造前的风机 F1A 两台(风压 10 200Pa,风量10 200m3/h),进行更换叶轮改造(改变叶片角度和叶片宽度),提高风压,用于改造后选型风机F1B和F1(风压12 078Pa,风量9240m3/h),经过改造的风机由于风量有所下降,功率变化不大,所以电机没有更换。风机进行改造,其费用比采购新风机要低的多。(其他风机由于和新选型风机差距较大,故无改造价值。)

(6) 检查风室壳体连接处,风室隔板密封处密封状况,更换密封元件,封堵漏风点,防止串风。由于更换新篦板,漏料量减少,风室里存料堆积速度慢,为保证“料封”的有效性,延长了弧形阀动作时间,避免由于“料封”失效,在弧形阀处漏风。

3 效果

整个改造过程约一个半月时间,改造后经过调试,篦冷机运转恢复正常,经过 3 个月的考核,效果非常明显。篦冷机完全适应窑产量的变化,出料温度降低;二次风温度和三次风温度有所提高;余风温度降低;篦板使用时间延长,篦板松动现象很少出现,漏料问题得到解决;壳体和破碎机温度恢复到正常水平,破碎机滚动轴承寿命延长。改造前后篦冷机性能变化指标见表 2。

实践证明本次改造是成功的,设计方案是可行的。整个改造工程体现了投资小,周期短,效果好的特点。

浙公网安备

33010802003693号

浙公网安备

33010802003693号