某公司 2 500t/d 生产线采用 100%无烟煤煅烧,2010 年 5 月一次检修后没有换砖点火升温, 原计划点火后 7~8h 投料,但由于升温慢推迟了近 4h。 本文阐述了此次点火升温慢的原因及处理措施。

1 升温过程及现象

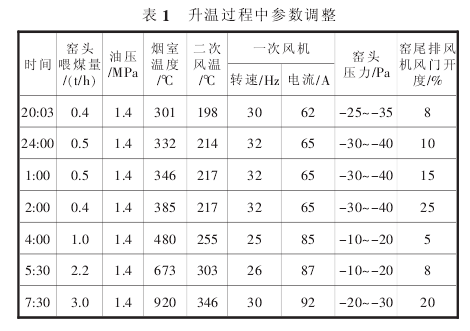

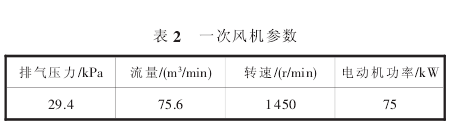

当天 18:06 点火升温,初始运行参数如下:一次风机转速为 28Hz,燃烧器与窑口平齐,内外风阀门开度分别为 70%和 100%,油压为 1.4MPa,火焰基本正常。20:03 喷煤后,窑头马上变暗,火焰断断续续,过约 20min 温度仍没有升高,操作员认为可能油枪有堵塞,因此熄火并通知机修清洗油枪。21:00 再次点火升温,情况没有根本好转,火焰非常不好且飘忽不定。22:30 盘窑 ,窑尾烟室温度从 310℃降至 300℃,二次风温从 203℃降至 198℃,操作上只保留 0.5t/h 的喂煤勉强升温,至 24:00 窑头温度仍低,火色较暗且窑内较浑浊。 换班后,当班操作员发现窑尾 CO 含量偏高,约为 0.5%~0.8%,通知岗位工检查增湿塔及预热器是否有检修门没关上及高温风机风门是否开到位(经检查都正常), 同时加大拉风, 把窑尾排风机风门开度由 10%加大至 15%甚至 25%, 但是 CO 含量仍然较高, 从中控摄像看窑内更加浑浊且窑头负压波动大。3:00 操作员暂时停煤,亲自去现场查看,发现喷出去的油在料面上燃烧,不时有爆燃现象,同时能听到风从燃烧器吹出“呼呼”作响的声音,显然是一次风速过快,一次风压过大(11~13kPa)。升温过程中运行参数的调整和一次风机的参数分别见表 1 和表 2。

2 原因分析

1)窑内拉风过大

由于此次停窑没有换砖, 窑口 3~8m 砖衬较薄,为避免窑前温度较高对窑砖的影响,操作员有意识地加大了窑内拉风。

2)喷煤时间过早

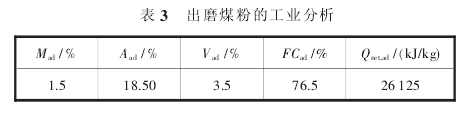

出磨煤粉的工业分析见表 3。由于无烟煤挥发分低、着火温度较高、燃尽时间长,加上送煤罗茨风机带入的冷风的影响,若窑前温度没提起来就开始喂煤,煤粉就不会着。

3)一次风机转速偏大

同样为保护耐火砖,担心火焰短粗,操作员把一次风机转速偏大控制,同时内外风比例不恰当,导致火焰“脱火”,煤粉燃烧不完全,产生 CO 并持续偏高。

4)窑内物料偏多

由于从分解炉缩口和锥部清下的结皮料较多且事先没有盘出来, 导致开始盘窑时窑内温度下降,影响火焰的形成。

3 采取措施

1)减小窑内拉风,将窑尾排风机风门开度由 25%降至 5%,窑头压力控制在-10~-20Pa 之间。

2)将一次风机转速由 32Hz 降至 25Hz。

3)调整内外风阀门开度,内风阀门开度由 70%改为 100%,外风阀门开度由 100%改为 50%。

4)燃烧器向后退 20cm,让岗位工扎大把柴油火把,点燃放在燃烧器下方助燃,以尽快提高窑前温度,形成火焰。

5) 窑前温度升至能使煤粉完全燃烧时, 及时喂煤,尽快让窑辅传连续运转,以烧好结皮料。

通过以上调整,火焰变亮,“呼呼”的声响也消失了,恢复了正常运行。

4 结束语

通过此次升温的调节经验,加深了对无烟煤燃烧特性的理解, 认识到在升温过程中要合理控制用风,提高窑前温度,保证煤粉完全燃烧,同时要合理保留窑内的存料或窑皮,保证升温的进程。

浙公网安备

33010802003693号

浙公网安备

33010802003693号