飞砂料也叫黏散料,其表面呈黑绿色,有光泽,但结粒很差,严重时根本不结粒,呈粉料状态。产生飞砂现象时,窑内煅烧温度并不低,熟料fCaO一般是合格的,但升重并不高,往往是不合格的。这时窑内的火焰不好控制,很容易刷窑皮,损伤烧成带的耐火砖,影响窑的运转率。2008年的4~6月份,辽宁渤海水泥有限公司的Φ4.74m×74m回转窑频繁出现飞砂现象,轻者持续一周,重者持续近三周,导致窑的产质量下降,期间4次停窑换砖,严重地影响了生产。

1 飞砂料的成因分析

1.1 飞砂料的岩相结构

由于液相量不足及物料粒径过大等原因造成烧成反应不完全,C3S的生成、生长、发育受到影响。岩相结构显示,A矿不完整、不致密;C矿很完整。

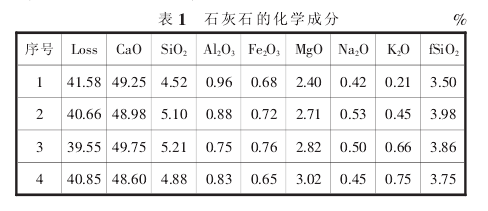

1.2 石灰石的化学成分

矿山石灰石品位一般,其中 fSiO2含量很高,约占SiO2总量的75%。生产实践表明,石灰石中的 fSiO2增多,生料的易烧性变差,烧成反应不易进行,生成的C3S包裹物明显增多,煅烧过程容易出现飞砂。

1.3 生料细度

该公司生料细度只控制0.08mm筛余≤20%,生料中≥0.2mm的粗颗粒含量高达8%,造成生料的易烧性变差。

1.4 飞砂料的化学成分

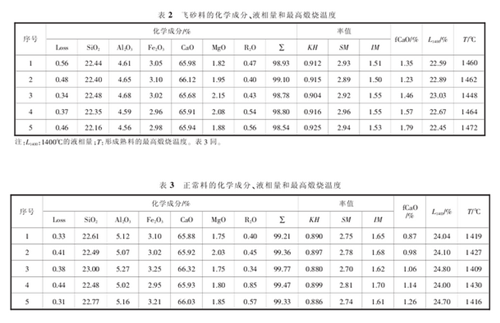

飞砂料和正常料的化学分析结果见表2和表3。

由表2和表3看出:

1)飞砂料SM的平均值为2.93,明显偏大,较正常料的2.76大0.17,说明煅烧过程形成的液相量偏小,烧成反应很难进行。飞砂料 KH 的平均值为0.914,较正常料的0.890大0.024,煅烧过程中很容易形成黄心料和夹心料。飞砂料IM的平均值为 1.53,较正常料的1.65小0.13,影响熟料的结粒性能。飞砂料的液相量明显偏小,也严重影响熟料的结粒性能。

2)飞砂料 fCaO 的平均值为1.48%,较正常料的1.06%大0.42%;熟料的最高煅烧温度平均达到1461℃,较正常料的1 420℃高41℃,可见其生料易烧性很差。

1.5 煅烧操作

由于操作失误,造成风、煤、料的匹配出现失衡,预热器、分解炉及烧成带等部位的温度突然升高,严重破坏烧成系统的热工制度,导致熟料表面形成黑皮而粉化成飞砂。

窑内出现前结圈而处理不及时,会造成物料在烧成带停留时间过长,烧成带的料层相对增厚,物料不易烧结,导致熟料表面粉化而形成飞砂。

2 处理措施

1)严格控制进厂石灰石中fSiO2的含量,确保入磨石灰石中fSiO2的含量≤1.5%。

2)调整生料细度的控制指标,既控制0.08mm筛余,又控制0.2mm筛余。其中,控制 0.08mm 筛余≤16%,0.2mm 筛余≤4%。

3)为了改善生料的易烧性和熟料的结粒性能,重新调整配料方案。调整后,KH=0.88~0.90,SM=2.70~2.80,IM=1.60~1.70,其中,KH合格率≥85%,SM 合格率≥87%,IM 合格率≥87%。

4)窑内刚出现前结圈时就要及时处理,不能任其发展到产生危害时再处理。根据煅烧情况及时调整燃烧器各项参数。 防止产生前结圈。

5)加强冷却机操作,使二次风温由1100℃提高到1200℃以上。操作上采取的措施是:将一室篦下压力由4.0kPa 提高到 4.8kPa;料层厚度由500mm提高到650mm。

3 实践效果

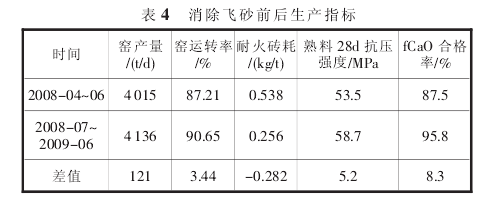

1)基本消除了飞砂现象,窑的运转率和产质量等指标均有较大改善(见表4)。

2)频繁出现飞砂现象期间,烧成带平均25d就要更换5m即40t耐火砖。 更换一次耐火砖至少需要停窑24h,少产熟料 4 000t,直接经济损失8万元;耐火砖的直接成本费用是12万元;点火烘窑需4t柴油,其费用是2万元,3项累计直接经济损失22 万元。飞砂期间共换砖4次,累计直接经济损失88万元。

3)消除飞砂现象后,窑产量平均提高121t/d,全年多产熟料4万t,创直接经济效益80万元;窑的运转率提高3.44%,全年多产熟料5.2万t,创直接经济效益104万元;耐火砖耗下降0.282kg/t,全年节约耐火砖385t, 创直接经济效益116万元;3项累计创直接经济效益300万元。

浙公网安备

33010802003693号

浙公网安备

33010802003693号