我国预分解窑水泥生产线生料制备工艺主要有中卸烘干管磨、风扫立磨、辊压机终粉磨以及辊压机联合粉磨(该工艺应用较少)等几种粉磨系统,其中,辊压机终粉磨与其它三种粉磨系统相比,粉磨电耗最低、节电效果最显著。

1 采用中卸烘干管磨机的生料制备系统

1.1配置状况

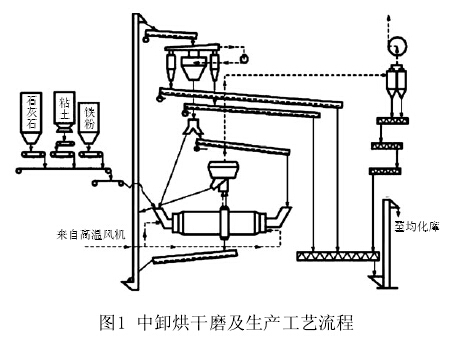

我国预分解窑水泥生产线生料制备采用中卸烘干管磨机的生料制备系统的流程见图1,不同规模配置情况各有不同。

1.1.12500t/d规模的配置

2500t/d规模生料粉磨系统配置一台Φ4.6m×(10+3.5)m中卸烘干管磨(主电机功率3550kW、筒体工作转速15r/min、设计研磨体装载量190t、设计产量190t/h),视入磨物料粒径等物理性能以及系统装机功率、磨内结构与配置等因素的影响,一般系统产量在190~240t/h之间,粉磨电耗22~25kWh/t,平均粉磨电耗在23kWh/t左右。

1.1.23000t/d规模的配置

3000t/d规模生料粉磨系统配置一台Φ5.0m×10.5m中卸烘干管磨(主电机功率3600kW、筒体工作转速14.42r/min、设计研磨体装载量200t、设计产量230t/h),系统产量在230~260t/h范围,粉磨电耗24~27kWh/t,平均粉磨电耗25kWh/t左右。

1.1.35000t/d规模的配置

5000t/d规模生料粉磨系统配置两台Φ4.6m×(10+3.5)m中卸烘干管磨,由于入磨石灰石、砂岩等物料的粒径、易磨性与综合水分不同及磨内参数的不同,系统总产量380~480t/h之间,平均粉磨电耗在22~24kWh/t左右。

1.2技术分析

由于预分解窑大多数已投运余热发电系统,进入中卸烘干管磨的热气温度比未投余热发电之前约下降100℃左右,磨机烘干仓较短,与物料热交换能力一般,对入磨物料水分较敏感,适应综合水分6%以下物料,入磨物料水分及粒度越小,系统产量越高。但在管磨机内部不能形成料床,研磨体对被磨物料随机做功,粉磨效率较低,故粉磨电耗高。管磨机的生产能力与其直径的3.5次方成正比,管磨机直径越大,虽粉磨能力增大,系统产量显著提高,但磨内“滞留带”(研磨体管状死区)的形成比例同时增大,吨生料粉磨电耗亦随之增加。在使用中卸烘干管磨制备生料的工艺中,随着磨机直径的增大,生料粉磨电耗增大。一般来讲,系统粉磨电耗均>22kWh/t。但中卸烘干管磨机生料制备系统仍具有设备故障率低、检修方便、适应于粉磨磨蚀性大的物料、系统运行稳定、磨细能力好、细度调节更方便等技术优势。

实际生产过程中,一部分企业将石灰石矿山对外承包,容易导致监管缺失。石灰石内在质量(含泥量多)及破碎后的粒径不能保证,导致入磨石灰石粒径偏大,系统产量低;笔者曾在安徽XS水泥公司2500t/d生产线石灰石库底拿到样品测量粒径,最大值已超过100mm,是设计入磨粒径允许值的4倍以上,Φ4.6m×(10+3.5)m中卸烘干磨系统(主电机功率3550kW)产量只有180t/h左右,打开磨门观察发现,粗磨仓和细磨仓有较多的磨圆角的颗粒石灰石及砂岩;后及时对破碎机采取措施,更换磨损严重的锤头后,入磨石灰石最大粒径降至25mm以下,磨机产量则上升至230t/h。仅此一个因素就导致系统产量降低50t/h,不能不引起我们的高度重视。

在研磨体选择应用方面应注意:据调查了解,高铬合金铸铁磨球硬度高、具有优良的耐磨性能。在山东联合水泥有限公司Φ4.6m×(9.5+3.5)m(设计产量180t/h、主电机功率3550kW)中卸烘干磨应用,吨生料研磨体磨耗仅为15g/t,各仓级配相对稳定,系统粉磨效率相对较高。

2 风扫立磨生料制备系统

我国预分解窑水泥生产线生料制备采用风扫立磨生料制备系统的工艺流程见图2。

2.1配置状况

2.1.12500t/d规模的配置

国内2500t/d规模预分解窑生产线,采用风扫立磨制备生料,有以下几种典型配置:

(1)配置ATOX37.5三辊立磨一台(磨盘直径Φ3750mm,磨辊直径Φ2600mm,辊宽750mm,磨盘转速24.2r/min,主电机功率1800kW,风机电机功率1600kW,选粉机电机功率140kW),设计产量160t/h,实际运行产量200~240t/h,系统粉磨电耗15.5~16.5kWh/t。

(2)配置MLS3626三辊立磨一台(主电机功率1800kW,磨盘转速25.7r/min,设计产量190t/h),一般产量在190~220t/h,高者在253t/h,系统粉磨电耗18.75kWh/t。

(3)配置HRM3400四辊立磨一台(磨盘直径Φ3400mm,磨辊直径Φ1900mm,磨盘转速28.15r/min,主电机功率1800kW,设计产量210t/h),实际运行产量220~260t/h,系统粉磨电耗12~14kWh/t。

(4)配置TRM36.4四辊立磨一台(磨盘直径Φ3600mm,磨辊直径Φ1850mm,磨盘转速30.5r/min,主电机功率2000kW,设计产量170~260t/h),实际产量200~260t/h,系统粉磨电耗15.2~17.5kWh/t。

(5)配置MPS3350B三辊立磨一台,产量190t/h,系统粉磨电耗15kWh/t,磨耗5.35g/t。

(6)配置CRM3604四辊立磨一台,广安桂兴2500t/d预分解窑生产线应用成都院CRM3604四辊生料立磨,运转率达90%以上,生料细度R80<12%,台时产量210~230t/h,最高达260t/h,系统粉磨电耗<20kWh/t。

2.1.25000t/d规模的配置

国内5000t/d规模预分解窑生产线,采用风扫立磨制备生料,有以下几种典型配置:

(1)配置ATOX50三辊立磨一台(盘径Φ5000mm,辊径Φ3000mm,辊宽1000mm,主电机功率3800kW,磨盘转速25r/min,风机电机功率3000kW),设计产量410t/h,实际产量460~515t/h左右,系统粉磨电耗16.5~19kWh/t。

(2)配置RM57/28四辊立磨一台(盘径Φ5700mm,磨盘转速23.74r/min,辊径Φ2800mm,辊宽820mm,重量100t,主电机功率4200kW,采用复合辊套,磨耗6.5g/t),设计产量400t/h,实际产量>450t/h左右,系统粉磨电耗16~17kWh/t。

(3)配置HRM4800四辊立磨一台(磨盘中径Φ4800mm,外径Φ5600mm,磨盘直径Φ6100mm,磨辊直径Φ2600mm,主电机功率3800kW,磨盘转速25.6r/min),设计产量420~500t/h,实际产量可达到520~550t/h。第一台HRM4800立磨用于浙江虎山水泥集团,系统粉磨电耗为13.5kWh/t。

(4)配置TRM53.4四辊立磨一台(盘径Φ5300mm,磨盘转速25.16r/min,辊中径Φ2450mm,辊宽820mm,重量34t,主电机功率4200kW,采用复合辊套、陶瓷衬板,磨耗5.9g/t),设计产量430t/h,实际产量470t/h,系统粉磨电耗15.5kWh/t。

(5)配置LM48.4四辊立磨一台(磨盘直径Φ4800mm,磨辊直径Φ2150mm,辊宽730mm,磨盘转速26r/min,主电机功率4000kW),设计产量400t/h,实际产量>450t/h,系统粉磨电耗17.5kWh/t。

(6)配置LM56.4四辊立磨一台(磨盘直径Φ5600mm,主电机功率3500kW),设计产量380t/h,实际产量425t/h,系统粉磨电耗17kWh/t。

(7)配置MLS4531四辊立磨一台(磨盘直径Φ4500mm,磨辊直径Φ3150mm,磨盘转速21.6r/min,主电机功率4000kW,循环风机3550kW,选粉机160kW,辅传160kW),设计产量360t/h,实际产量>440t/h,系统粉磨电耗16~18kWh/t。

(8)配置MPS5000B三辊立磨一台(磨盘直径Φ5000mm,磨辊直径Φ2800mm,主电机功率4000kW),设计产量410t/h,实际产量≥470t/h,系统粉磨电耗18.1kWh/t。

(9)配置TRM38.4四辊立磨两台(主电机功率2200kW×2,设计产量185~280t/h×2),实际产量>240t/h×2,吨生料系统粉磨电耗15.8kWh/t。

(10)配置CRM5304四辊立磨一台(磨盘直径Φ5300mm,磨辊直径Φ2600mm,主电机功率4200kW,系统风机电机功率3800kW),设计产量420t/h,实际产量460t/h,系统粉磨电耗≤20kWh/t。

(11)配置UM50.4四辊立磨一台(盘径Φ5000mm,磨辊中径Φ2450mm),设计产量390t/h,实际产量>400t/h,系统粉磨电耗≤20kWh/t。

2.2技术分析

生料风扫立磨工艺系统简单,占地面积小,可靠性高且运行稳定,噪音低,在水泥生产线中生料制备系统应用最多。风扫立磨喷口环风速达80~90m/s,烘干热交换能力强,可适应入磨综合水分>8%,甚至>15%的物料,而保持出磨生料水分≤1%。风扫立磨对入磨物料粒径适应能力好,入料粒径可达辊径的4%~5%,对于较大粒径物料适应性比中卸烘干磨及辊压机好,生料粉磨电耗低于中卸烘干磨4~6kWh/t,高于辊压机终粉磨系统2~4kWh/t;但立磨适宜于粉磨磨蚀性小的物料,磨辊与磨盘磨耗一般低于10g/t。磨盘、磨辊工作寿命可达8000h甚至以上,运转率高,运行平稳。

3 辊压机生料终粉磨系统

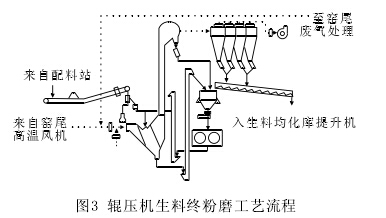

我国预分解窑水泥生产线生料制备采用辊压机生料终粉磨系统工艺流程见图3。

3.1配置情况

3.1.12500t/d规模的配置

(1)配置一台180~100辊压机(主电机功率900kW×2、通过量670t/h)+VXR选粉机,设计产量180t/h,实际产量210~230t/h,粉磨电耗12~13.5kWh/t。

(2)广东新南华水泥有限公司2000t/d生产线,生料制备系统配置一台HFCG160~120(900kW×2、通过量580~670t/h)+VXR选粉机,设计产量180t/h,实际产量231t/h,粉磨电耗10.64kWh/t。

(3)鲁南中联水泥有限公司2500t/d生产线,将两台Φ3.5m×10m中卸烘干生料磨更换为采用一台180~100辊压机的生料终粉磨系统,台时产量达240t/h(R80筛余14%±2%)、系统粉磨电耗由采用管磨机工艺时的22kWh/t降至16kWh/t,吨生料节电6kWh/t;且金属材料消耗也由吨生料100g/t降至辊压机终粉磨工艺时的3g/t左右,节电、降耗效果显著。

(4)宁夏赛马集团银川一分厂2000t/d生产线,采用180~100辊压机+VV9620F选粉机+XR3200下进风双分离高效选粉机,生料粉磨功指数为14.2kWh/t,辊磨易磨性系数为0.87,易磨性差;通过改进与调整,系统产量由170t/h提高至200t/h(生料R80筛余12%~13%,辊压机工作辊缝34mm,工作压力7.4MPa),系统粉磨电耗15.7kWh/t。

3.1.25000t/d规模的配置

(1)东平中联5500t/d超短窑水泥生产线,配置一台由200~160辊压机(主电机功率1800kW×2、通过量1400~1800t/h)+VX12020选粉机(处理能力1800~2300t/h)+XR4000选粉机(喂料量900t/h)辊压机生料终粉磨系统,系统设计产量400t/h,实际产量491.73t/h,系统粉磨电耗13.8kWh/t。

(2)四川亚东水泥有限公司采用KHD公司RP170~180辊压机(通过量1250t/h,主电机功率1800kW×2),生料终粉磨系统,生产能力340~350t/h,系统粉磨电耗15~16kWh/t。

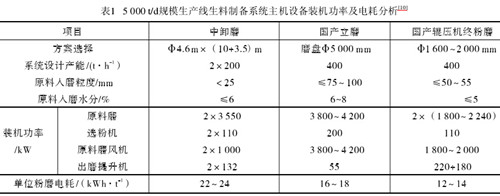

5000t/d预分解窑生产线不同生料制备系统装机功率及粉磨电耗分析见表1。

3.2技术分析

一般来讲,2500t/d规模生产线辊压机生料终粉磨系统相比风扫立磨系统总装机功率约降低1000kW以上,5000t/d规模生产线辊压机生料终粉磨系统相比立磨系统总装机功率约降低2000kW以上;相对于立磨生料制备系统而言,采用辊压机生料终粉磨工艺,2500t/d规模生产线至少每年节电效益可达150万元以上,5000t/d规模生产线至少每年节电效益可达300万元以上;相对于中卸烘干管磨生料制备系统而言,采用辊压机生料终粉磨按吨生料平均节电10kWh/t计算,2500t/d规模生产线至少每年节电效益近700万元以上,5000t/d规模生产线至少每年节电效益近1400万元以上(平均电价按0.60元/kWh计)。

由于辊压机生料终粉磨系统装机功率均低于中卸烘干磨及风扫立磨,故辊压机生料终粉磨系统电耗比上述两个系统要低得多。但也有极少数辊压机生料终粉磨系统电耗高达17~19kWh/t;该系统产量及粉磨电耗除与工艺线配置有关外,主要是控制入机原材料水分、粒径及易碎性及生料细度等因素的影响(由于考虑到XR选粉机内气流速度一般在30~40m/s,比风扫立磨喷口环风速80~90m/s低一半以上,加之多数有窑系统企业投置了低温余热发电,供给风扫立磨系统用于物料烘干热交换的温度有所降低。

进入辊压机的物料粒径要求均齐,95%以上应≤55mm,过大则辊压机运行不稳定;辊压机生料终粉磨系统入机物料综合水分宜控制<6%,水分过大则挤压后的料饼难以打散、分散,影响系统产量发挥,同时,应高度重视操作因素;生料不同于成品水泥,一般比表面积在230~250m2/kg左右即可,而水泥成品的比表面积至少要达到300m2/kg或在330m2/kg以上。由于熟料烧成采用窑外预分解技术,辊压机终粉磨的生料颗粒均匀性较好,在生料细度R200筛余<1.5%、在满足易烧性的前提下,R80筛余可由12%适当放宽至15%甚至18%以上。

辊压机生料终粉磨系统电耗低、主辅机设备运转率高,是生料制备选型与改造的方向,在选择输送设备时一定要留出足够的富裕系数,避免系统出现瓶颈,现有采用中卸烘干管磨制备生料的企业,应积极创造条件采用辊压机生料终粉磨系统,充分挖掘生料粉磨系统节电潜能。

4 辊压机联合粉磨生料制备系统

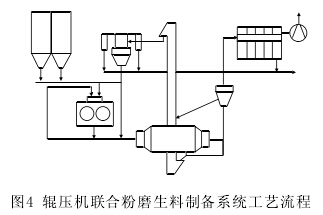

辊压机联合粉磨生料制备系统见图4。

NMJD水泥有限公司5000t/d预分解窑生产线,采用HFCG160-140辊压机(通过量780t/h,电机功率1120kW×2)+V选+Φ4.6m×(10+3.5)m中卸烘干管磨(设计产量190t/h,主电机功率3550kW)联合粉磨系统制备生料,台时产量达420t/h,系统粉磨电耗22.1kWh/t左右。

该工艺系统比较复杂,没有节能优势,在国内应用相对较少。

5 结束语

(1)国内预分解窑水泥生产线生料制备工艺有中卸烘干磨、风扫立磨、辊压机终粉磨及辊压机联合粉磨等几种粉磨系统。

(2)中卸烘干管磨系统适宜于磨蚀性较大的物料,但由于粗磨及细磨过程中始终存在研磨死区,且无法形成料床,在上述几种粉磨系统中其生料制备电耗最高,多在22~25kWh/t范围内。

(3)风扫立磨利用高效率料床粉磨原理,由于被磨物料的易磨性不同,该系统生料粉磨电耗多在14~18kWh/t。

(4)辊压机联合粉磨系统工艺较为复杂,应用极少,吨生料制备电耗高于立磨系统,接近于中卸烘干管磨,一般在20~22kWh/t。

(5)辊压机生料终粉磨系统,充分发挥了辊压机挤压粉磨的技术优势,由于系统装机功率低,吨生料粉磨电耗最低,多在12~14kWh/t范围内。与其他几种粉磨系统相比,辊压机生料终粉磨节电幅度最大,应大力推广应用。

浙公网安备

33010802003693号

浙公网安备

33010802003693号