新疆天山水泥股份有限责任公司综合利用电石渣100%替代石灰石1600t/d新型干法水泥熟料生产线项目,相比于传统的石灰石生产水泥熟料的工艺,采用了纯电石渣的烘干与泵送技术、生料磨尾配料、电石渣烘干与生料制备、预分解工艺有机结合的配套技术。

该生产线生料制备系统在试生产期间设备故障多、停机时间长,出磨生料质量波动大,严重影响熟料煅烧质量。本文就其存在的问题及采取的措施进行介绍,以供参考。

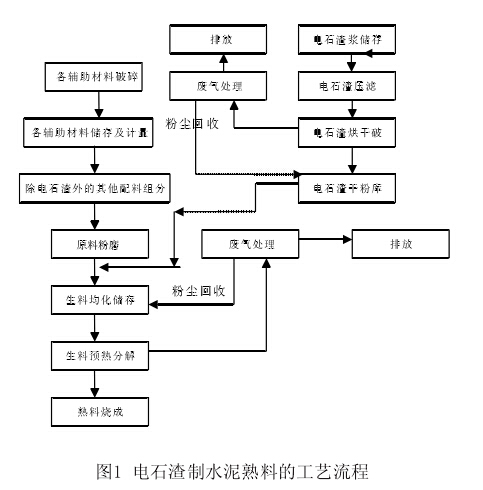

1 用电石渣制备生料的工艺流程

生料的制备采用中卸磨(Φ3.2 m×10 m)尾配料技术,原料配料使用煤矸石、硅石、电石渣、铜渣等四组分配料。电石渣中含有大量的微细粉,其中10μm以下的颗粒占60%以上,0~50 μm的颗粒占80%以上,比表面积达950 m2/kg,其颗粒组成可以满足熟料生产用生料的细度要求,各种辅助物料经计量后入原料磨中粉磨。电石渣经压滤后除去多余的水分,再经泵送入烘干破碎机内,经烘干破碎的电石渣粉随气流带入集料器,由集料器收集下来的电石渣进入电石渣库干粉库,再经计量、输送与粉磨合格的辅助物料与烘干后的电石渣在旋风机内进行混合,经输送设备送入生料均化库。工艺流程见图1。

2 电石渣制备生料系统存在的问题及对策

(1)生产设计时电石渣干粉库底采用皮带机输送,计量采用皮带机加钢叶机,常因物料温度过高造成钢叶机卡死无法开启,或冲料造成皮带秤、皮带机压死;电石渣干粉粉尘较大,环境卫生差,对设备的维护、检修带来困难。我们将皮带秤更换为单管计量秤,解决了冲料问题;但皮带粉尘、环境卫生没有得到改观。随后将库底B1000皮带输送机更换为B630FU输送机,不仅解决了现场环境问题,也解决了设备压死问题,对设备的维护、检修可以做到定期进行。

(2)生产线前期调试期间,由于受电石渣输送量大小的影响,烧成系统常处于高温状态运行,导致电石渣烘干干粉温度达到200℃以上,致使1号干粉库内充气箱透气布多数烧损腐蚀,库内下料极其不稳,计量控制较差,造成出磨生料质量紊乱。大修期间,我们对1号干粉库进行清库,并将充气箱透气布更换为耐高温透气布,在库侧增设了一套环吹设施;并对库底松动风模式进行改进,经改造后,库内下料状况得到了改善,出磨生料质量得到了控制。

(3)生料磨的磨头回料斜槽堵料严重。生料制备采用中卸磨尾配料技术,电石渣干粉经过选粉机后,有50%的粗颗粒回磨,颗粒粒径在0.2mm~1.0mm,空气穿透料层,不走料,造成斜槽堵塞。解决方法:将斜槽改为下料管。

(4)生料磨磨机的产量加至75 t时,出磨斜槽堵料严重,出磨斜槽风机烧损,干粉库憋库全线停车。措施:通过将B400出磨斜槽更换为B500斜槽,并将出磨斜槽与收尘斜槽合并为一条斜槽,不但减少了一台设备和设备的维护量,还降低了电耗,使设备运转率得到提高。

(5)生料磨的循环风机结皮严重。出库电石渣干粉比较细,10μm以下的颗粒占60%以上,容易吸附在表面,同时电石渣干粉的温度高达150℃以上,进入冬季与外界温差较大,造成返潮结露,电石渣本身的吸湿率为4 %,使叶轮上结皮达2 cm~3 cm,循环风机震动大,系统通风变差,严重影响出磨生料质量及系统正常运行。措施:班组制定计划并形成制度,每周对循环风机叶轮进行清理,并制作专用检查门,便于清理。目前还没别的好办法。

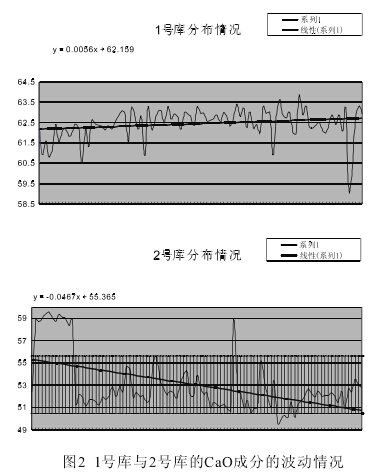

(6)电石渣干粉库两个,1号干粉库为电石渣烘干库,2号干粉库为回料库,两库之间的成分相差较大,特别是CaO的波动较大,如图2。这种状况下,配料中稍有不慎,就会导致生料质量不稳定。措施:加强操作员的统一操作手法,将高温风机的风量从750 r/min调整为800~850 r/min之间,烘干破出口温度从以前的200 ℃左右调整为150~200 ℃之间,稳定喂料量,配料时严格规定1号、2号库按85∶15的比例进行搭配。通过以上措施,1号、2号电石渣干粉库分别稳定在+1.0%之间波动,对生料配料的稳定性奠定了基础。

3 改造效果

经过改造后,生料磨各项指标如表1所示。由表1可以看出,自6月中旬生料磨调整调磨方式后,生料成分的稳定性得到显著提高。统计数据表明,6月份出磨生料、入窑生料、出窑熟料KH、SM、IM的标准偏差均达到了今年来的最低值,分别为0.31、0.29、0.03、0.12、0.08,较波动大的月份分别降低了20%~50%,表明我公司生料、熟料质量控制水平逐步进入良性轨道。

在生料质量得到好转的前提下,出窑熟料fCaO合格率没有显著地提高,表明掌握和稳定窑系统热工制度方面还存在较大的差距,值得进一步探讨。特别强调的是5月份熟料标号创纪录,达到60.5MPa,主要体现在熟料质量的稳定得到显著增强,有数据表明5月份熟料强度标准偏差首次突破小于2.0%的理想要求。

虽然经过各项改造后,生料制备环节及出磨生料的质量有了一定改观,电石渣干粉的配料供应得到彻底的解决,电石渣干粉成分得到有效控制,但距离公司控制目标还有一定差距。主要受干粉计量设施、均化库均化效果的限制。下一步我公司将重点对电石渣计控系统进行改造,改善生料质量达到稳定生产及生产特种熟料的要求。

浙公网安备

33010802003693号

浙公网安备

33010802003693号