水泥生料质量控制正向自动化和智能化方向发展,好多在线控制系统已用于水泥生料质量控制当中。就目前而言,多数企业还是靠人工根据经验来调整生料目标值,具有一定的盲目性,也存在调整滞后的缺陷。如何准确和快速实现水泥生料目标值的调整,是企业技术人员共同关心的问题。

1 影响生料目标值调整准确度的因素

每个水泥企业都有一个合适的熟料三率值控制范围,熟料三率值是最终控制目标,生料三率值则是过程控制目标,当生料与熟料之间的对应关系发生改变或更换生产用煤后都需要调整生料的目标值。

目前,由于缺少一种实用和有效的生料目标值调整计算方法,企业技术人员通常是根据有关数据来简单计算一下或干脆估计一个生料目标值。影响生料目标值计算准确度的因素主要有以下 几个方面:(1)煤发热量的测量误差;(2)灰分的测量误差;(3)煤粉计量设备的误差;(4)生料和熟料检验数据的误差;(5)收尘料带入成分的影响(出磨生料取样点大多避开了收尘料,煤粉中也含有少量的收尘料,因此,收尘料带入成分的影响是客观存在的);(6)熟料热耗的估计不准;(7)生料烧失量的波动或估计不准。前五个方面是系统因素,后两个方面是不确定因素,都影响生料目标值计算的准确度。

正常生产时,用出磨生料化学成分和生产用煤有关数据,计算出的熟料化学成分和熟料的检验数据并不相符,这就是许多系统误差存在造成的。所以,理论上计算出的数据并不实用,必须利用生产中的对应关系,去解决生产中的实际问题。

2 生料标准成分计算

2.1 熟料平均成分

熟料平均成分是指统计时间内,检验仪器测定的熟料化学成分的平均值。

2.2 生料平均成分

生料平均成分是指生料煅烧成熟料后,在时间上和熟料平均成分相对应的一段时间内的出磨生料化学成分的平均值。

2.3 熟料标准成分

用熟料三率值的目标值和熟料平均成分的SO3和总和M(SiO2、A12O3、Fe2O3、CaO之和)值计算出的熟料化学成分,称为熟料标准成分。

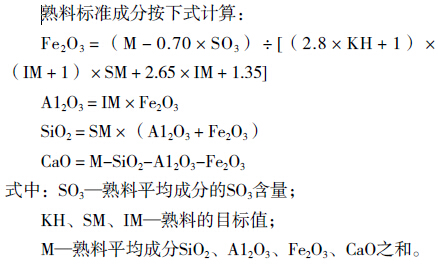

熟料标准成分按下式计算:

2.4 生料标准成分

不改变生料平均成分的烧失量和熟料热耗,符合实际生产中的对应关系,恰好能使熟料三率值达到目标值要求的生料成分,称为生料标准成分。

生料标准成分不表示它的数据十分准确,实际生产控制中,生料成分的真实值到底是多少并不重要,如何使熟料三率值符合目标值要求才是真正目的。日常检验管理中,要加强熟料仪器检验数据和手工分析的对比,一旦产生误差将影响熟料的物理性能。

2.5 生料标准成分计算

熟料成分由灼烧基生料带入成分、煤灰带入成分、收尘料带入成分组成,存在下列关系:

(熟料平均成分)=(生料平均成分)×K+(煤灰带入成分)+(收尘料带入成分)

(熟料标准成分)=(生料标准成分)×K+(煤灰带入成分)+(收尘料带入成分)

熟料标准成分和生料标准成分是一定生产工艺条件下的理想成分,和平均成分相比较并无很大差别,为计算方便,假设生料烧失量和熟料热耗不变,两式中的K值、煤灰带入成分以及收尘料带入成分相同,则熟料成分与灼烧基生料带入成分(生料成分与K值的乘积)之差基本不变,下列关系成立:

(熟料平均成分)-(生料平均成分)×K=(熟料标准成分)-(生料标准成分)×K整理后得:

(生料标准成分)=(生料平均成分)+[(熟料标准成分)-(熟料平均成分)]÷K其中:K=(1-q÷Qnet,ad×Aad×0.01)×100÷(100-Loss)

式中:q—熟料热耗,kJ/kg;

Qnet,ad—煤的空气干燥基发热量,kJ/kg;

Aad—煤的空气干燥基灰分(%);

Loss—生料平均成分的烧失量(%)。

熟料热耗可以估计一个值,生料烧失量用一定时间内的综合样测定一个数据,如果生料MgO和生料KH(目标值)变化不大,不必重新测定生料烧失量,生料烧失量的波动对生料标准成分计算结果影响不大。用上面的公式计算出生料标准成分的SiO2、A12O3、Fe2O3、CaO含量,再计算出生料标准成分的三率值。

2.6 不确定因素对生料标准成分计算的影响

实际生产中,熟料热耗无法准确估计,生料烧失量经常波动,也无法快速准确提供,因此,熟料热耗和生料烧失量都是不确定因素。

表1是熟料的平均成分和以熟料目标值为基准计算出的熟料标准成分及率值,熟料目标值为:KH=0.900;SM=2.75;IM=1.50。

假设熟料热耗q=3 400kJ/kg;生料烧失量Loss=35.50;表2是用不同的熟料热耗和生料烧失量,以熟料标准成分为基准,用生料平均成分和熟料平均成分计算出的三个生料标准成分。表中的生料标准成分②、生料标准成分③和生料标准成分①对比,数据差别不大,表明熟料热耗q变化300kJ/kg和生料烧失量Loss变化2.00时,对生料标准成分三率值的计算结果影响很小,可以忽略不计。

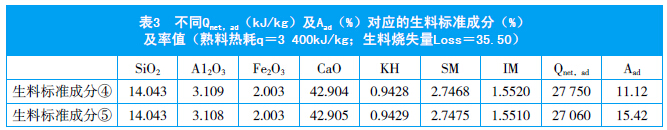

2.7 煤空气干燥基发热量及空气干燥基灰分波动对生料标准成分计算的影响

在计算生料标准成分时用不到煤灰化学成分,因此煤灰化学成分是否发生变化并不重要,而在K值计算时要用到煤空气干燥基发热量Qnet,ad及空气干燥基灰分Aad,这两个数据是分析室测得的,有一定的分析误差,生产中也有可能产生波动。表3是用不同Qnet,ad和Aad以及上面的有关数据计算出的两个生料标准成分,表中生料标准成分④、生料标准成分⑤和表2的生料标准成分 ①对比,数据差别不大,表明Qnet,ad及Aad波动,对生料标准成分的计算结果影响很小。

3 生料标准成分控制法

生料标准成分控制法就是在不更换生产用煤的情况下,以生料标准成分为目标值的控制方法。生产控制过程中,每产生一个熟料检验数据,就会对应一个新的平均成分,因此生料标准成分是不断变化的,该法可实现水泥生料质量的自动化控制。在标准成分控制过程中,应注意以下几个问题:

(1)荧光室有时要进行仪器化学偏差调整,当调整熟料化学偏差后,要及时对标准成分进行修正,即采用调整化学偏差后的一个熟料样品的检验数据进行标准成分计算。

(2)正常时熟料平均成分取值不得小于两个样品的检验数据,生料可多取几个小时的样品检验数据,并且在取值时间上和熟料相对应。熟料成分取值时间长,反应迟钝;取值时间短,灵敏度太高,检验数据稍有误差会起误导作用。

(3)要正确判断仪器检验数据和手工分析数据的合理性(见《中国水泥》2013年第11期“水泥生料检验数据的判断和修正方法”一文),不要盲目调整仪器的化学偏差,否则会打乱生料与熟料之间的对应关系。

(4)最好和生熟料检验数据存储与判断系统、原料配比调整计算系统、待用石灰石原料配比预测系统结合在一起,实现自动化和智能化控制。不更换生产用煤,就按生料标准成分进行控制,更换生产用煤,则按指定成分(待用煤的生料目标值)进行控制,待用煤使用一定时间后,有了2~4个待用煤煅烧的熟料检验数据后再按生料标准成分进行控制。

4 待用煤生料目标值调整

更换生产用煤后,由于煤的有关数据全部发生变化,引起熟料中煤灰带入成分发生变化,必须根据煤粉及生料粉的库存量,提前调整出磨生料的目标值,否则熟料三率值会偏离目标值要求。

4.1 待用煤生料目标值计算方法

熟料成分由煤灰带入成分、灼烧基生料带入成分及收尘料带入成分三部分组成,当生产工艺稳定时,收尘料带入成分基本不变,如果熟料成分不变,则熟料中煤灰带入成分和灼烧基生料带入成分之和基本不变。当熟料三率值一定时,如不计熟料SO3和MgO以及其它微量元素的波动,熟料成分是一个定值,煤灰带入成分变化,灼烧基生料带入成分则向相反的方向变化,生料三率值也随之改变,在用煤和待用煤之间存在下列关系:

(在用煤熟料成分)=(在用煤煤灰带入成分)+(在用煤灼烧基生料带入成分)+(收尘料带入成分)

( 待用煤熟料成分)=(待用煤煤灰带入成分)+(待用煤灼烧基生料带入成分)+(收尘料带入成分)

两式中的熟料成分及收尘料带入成分相同,因此有下列关系:

(待用煤灼烧基生料带入成分)=(在用煤煤灰带入成分)+(在用煤灼烧基生料带入成分)-(待用煤煤灰带入成分)

在用煤灼烧基生料带入成分用在用煤生料标准成分计算,在上式中求出待用煤灼烧基生料带入的SiO2、A12O3、Fe2O3、CaO,用这四个数据直接计算出灼烧基生料的三率值,即为待用煤生料的目标值。

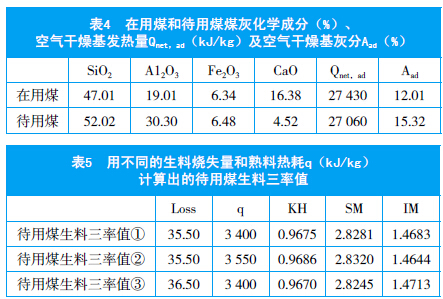

4.2 不确定因素对待用煤生料目标值计算的影响

在用煤数据和待用煤数据,都是同一个实验室测定的,是一个固定的系统误差,不影响待用煤生料目标值计算,不确定因素还是熟料热耗和生料烧失量。在用煤和待用煤的有关数据见表4,在用煤的生料标准成分见表2,表5是用不同的生料烧失量和熟料热耗计算出的三个待用煤生料三率值,表中待用煤生料三率值②、待用煤生料三率值③和待用煤生料三率值①对比数据差别不大,表明熟料热耗变化150kJ/kg,生料烧失量变化1.00,对待用煤生料三率值计算结果影响很小。

5 结束语

水泥生料标准成分控制法是自动化控制的基础,在标准成分计算过程中,充分利用了实际生产中的对应关系,消除了化学分析、过程检验及生产中可能存在的系统误差,对不确定因素进行单独分析,计算准确度高较高。采用标准成分控制法,可跟踪检验数据的变化情况,实现生料目标值的及时调整,提高自动化程度。

浙公网安备

33010802003693号

浙公网安备

33010802003693号