我公司5000t/d生产线自2004年投产以来一直使用Pillard燃烧器,在不同的窑况煅烧需要选择不同的火焰形状, 其调整需根据煤粉的灰分和挥发分来确定,一般来说, 燃烧器的位置在停窑检修结束前进行校正和确认,在正常煅烧时再进行微调以达到预期的效果。

1 火焰形状对煅烧的影响

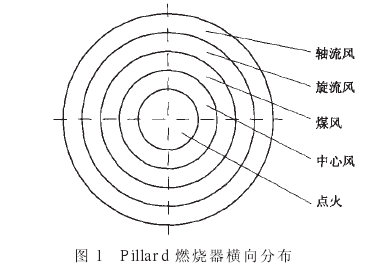

Pillard燃烧器设计的最佳火焰形状是轴流风和旋流风在(0, 0)位置( 此时各风管道通风量最大),这时的火焰形状完整而有力。燃烧器横向分布见图 1。

调整火焰的形状是通过调整各风道的通风截面积来实现的。在(0, 0)位置时, 轴流风和旋流风的通风截面积达到最大。

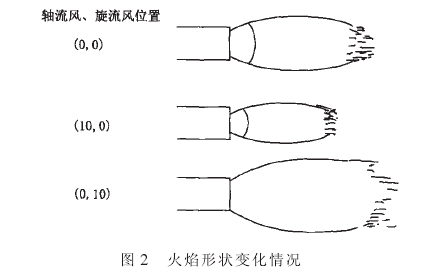

火焰形状是通过旋流风和轴流风的相互影响, 相互制约而得到, 火焰形状的稳定是通过中心风来实现的, 中心风的风量不能过大, 也不能过小。对于我公司的情况, 中心风的压力应该控制在6~8kPa之间比较理想, 旋流风在24~26kP,轴流风在23~25kPa,各风道的通风截面积不小于90%的情况下, 对各参数进行调整。要想得到火焰形状的改变需要有稳定的一次风出口压力来维持, 通过稳定燃烧器的总压力, 改变各支管道的通风截面积来达到改变火焰形状的目的。具体火焰形状的变化见图2。

在调整火焰形状的时候, 要杜绝走极端的现象,当火焰过粗的时候, 此时也会很长, 很软。当火焰过细的时候, 火焰又会太短, 烧成带要求火焰具有一定的长度、宽度、位置和温度, 并保证火焰的形状完整、活泼、有力, 这就需要我们长期的观察和总结经验。

2 煤质变化对火焰形状的影响

1) 当煤灰分变高时, 煤粉的燃烧速度变慢, 火焰变长, 火焰的燃烧带变长, 应该: ①提高二次风温或利用更多的二次风, 加强一次风和二次风与煤粉的混合程度; ②降低煤粉的细度和水分; ③改变轴流风和旋流风的风量比例; ④增加一次风风量, 减小煤粉在一、二次风中的浓度。

2) 当煤的挥发分变高时, 煤粉着火快, 焦碳颗粒周围的氧气浓度降低, 易形成距窑头近, 温度偏低, 高温部分变长的火焰, 此时应: ①增加火焰周围的氧气浓度; ②增加轴流风的风量及风速( 在原有火焰的状态下); ③增加一次风风量。

3)当煤的水分增加时, 其外在水分可以通过提高出磨气体温度来降低, 而内在水需要在 110℃左右才能蒸发, 煤磨降低内在水的含量是很困难的。内在水高的煤粉入窑后, 火焰将会变长, 燃烧速度变慢, 火焰温度低, 黑火头变长, 这时应该适当加大二次风对火焰的助燃作用, 增加二次风与一次风的风量混合; 提高二次风温; 适当把燃烧器退出一些, 利用二次风提高火焰的燃烧速度, 达到提高火焰温度的目的。

3 燃烧器的位置对窑况的影响

安装时, 燃烧器在水平位置时中心点与窑的截面中心点处于同一个点上, 每次检修结束前对燃烧器的位置多进行一次校正和核对, 正常生产时, 判断燃烧器的位置正确与否以及调整燃烧器位置的方法是:

1)从窑上看, 火焰的形状应该完整有力、活泼, 不冲刷窑皮, 也不能顶料煅烧, 火焰的外焰与窑内带起的物料相接触。如果燃烧器的位置太偏上, 火焰会冲刷到窑皮, 筒体局部温度偏高, 降低窑衬的使用寿命,且烧成带的窑皮会向后延伸, 窑内的热工制度紊乱,严重时, 投料不久就会红窑。此时应该适当地调整燃烧器向物料方向靠近, 使火焰的外焰与物料接触, 如果燃烧器的位置离料太近, 火焰会顶住物料, 造成顶火逼烧, 未完全燃烧的煤粉被翻滚的物料包裹在内,烧成带还原气氛严重, 降低熟料的质量。还原气氛严重的气体被带入预热器系统, 降低物料液相出现的温度, 使预热器系统结皮, 甚至堵塞, 影响窑的正常煅烧。此时应该适当地调整燃烧器离料子远一些, 使火焰顺畅、有力。

2)在中控筒体扫描图像上看, 更直观、简便。见图3。

图 3 中:

①烧成带的窑皮应该在 20~25m 之间, 筒体温度分布均匀, 没有高温点, 温度在 300~350℃, 过渡带筒体温度在 350℃左右, 此时火焰完整、活泼、顺畅, 燃烧器的位置比较合适, 烧成的熟料也是理想状态。

②前面的温度较高, 而烧成带后面部分温度正常, 说明燃烧器的位置离物料远了, 或者火焰可能分叉, 变散, 火力不集中; 如果烧成带后部分温度较低,烧出来的熟料大小不一, 结粒不均匀, 说明燃烧器在y 轴处于低的位置。

③烧成带后温度偏高, 特别是 2 号轮带以后, 甚至在 380℃以上, 说明燃烧器在 y 轴处于高的位置。

④烧成带的温度较低, 过渡带的温度也不高, 说明烧成带的窑皮较厚, 燃烧器靠物料近, 火焰不顺畅,往物料中扎。熟料经破碎或颗粒熟料经敲击碎后内有黄心料。

我公司经过长期的摸索, 煅烧状况始终保持①的状态下, 烧成带耐火材料的使用寿命已达到了 16 个月, 且厚度仍然还有 140mm 左右。

浙公网安备

33010802003693号

浙公网安备

33010802003693号