我公司叙利亚5 000t/d 项目使用的是 Φ5.0m×74m 回转窑, 燃料为挥发分 22%~37%, 灰分 12%~15%的烟煤。 窑口 0.66m 浇注料往后的冷却带用的是奥镁公司的镁铁尖晶石砖。

1 窑口冷却带耐火砖破损情况

2010 年 12 月 24 日点火投料到 2011 年 1 月 9日,发现浇注料后第一环镁铁尖晶石砖有一半破损严重,见图 1。 部分衬砖厚度只剩余 80mm 左右。 因浇注料衬里完好,所以当时分析原因为挤压破碎,随即进行了挖补更换。

2011 年 1 月 25 日停窑时发现, 浇注料后 1m 的镁铁尖晶石砖,部分只剩下 120mm 左右,且第一环砖又被挤碎。于是把第一环砖更换为现场剩余的国产磷酸盐砖,其他 4 环还用奥镁公司的镁铁尖晶石砖进行更换。到4 月 25 日停窑时, 第一环磷酸盐砖使用情况很好,基本没有变化,从第二环一直到 2m 的镁铁尖晶石砖破损依然严重,部分衬砖厚度不到 120mm。 由于剩余的磷酸盐砖只够砌筑一环,所以把第二环砖更换为国产的磷酸盐砖,从第三环到2m 的破损砖仍旧用奥镁的镁铁尖晶石砖进行更换。

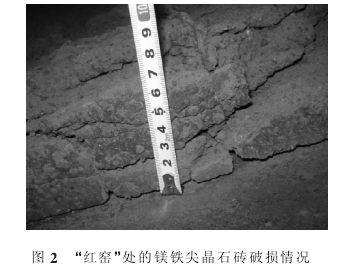

7 月 11 日发生“红窑”事故,停窑检查发现,从第三环开始往后共2m 的衬砖中 , 许多衬砖厚度只有120mm 左右, 且第五环和第六环共有 6 块砖已经完全脱落,造成红窑。经测量,掉砖处镁铁尖晶石砖度厚只有80mm 左右,见图 2。 但前两环磷酸盐砖使用情况很好,基本上没有什么变化。 因现场只有镁铁尖晶石砖,所以只能用这种砖对损坏部位进行了更换。

2 窑口冷却带耐火砖损坏原因分析

1) 冷却带处于窑筒体的最低部位, 窑运转过程中,衬砖要产生向下的推力,且窑径较大,耐火砖受到的推力也大。 过大的推力,造成衬砖挤压损坏。

2)冷却带处于第一档轮带附近,筒体椭圆度应力较大。在没有窑皮保护时,还易产生筒体高温变形,所以衬砖受较大的机械应力。

3)窑口冷却带没有牢固的窑皮,窑皮时长时塌,使衬砖随窑皮剥落逐渐变薄。

4)没有窑皮保护时,衬砖过烧,且直接的熟料磨损和侵蚀也加剧了衬砖的剥落损坏。

5) 投产初期的新窑操作不稳定, 需要频繁地开停,所以热震损坏也是一个重要的原因。

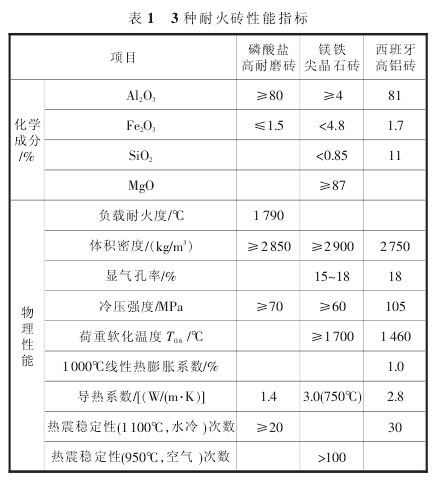

6)从换砖后的使用情况来看,磷酸盐砖要明显优于镁铁尖晶石砖。 因为磷酸盐砖的耐压强度、耐磨性和热震稳定性都优于镁铁尖晶石砖。

从此项目的情况来看,应该是以上几种原因的综合,但最主要的是衬砖的种类选择不合适。

3 解决办法

窑口冷却带耐火砖的选择,国内常规的做法是布置3~5 环硅莫砖或磷酸盐高耐磨砖。 但按业主要求,我公司最终选择了西班牙产的一种高铝砖,这种砖有高的耐压强度和热震稳定性,且密度大,耐磨性能好。

2011 年 9 月底停窑检修时, 从窑口浇注料往后开始,更换了1m长的西班牙产高铝砖,考虑到镁铁尖晶石砖易于挂窑皮, 所以从 1.66~41.2m 部位仍旧使用奥镁的镁铁尖晶石砖。 随着调试工作的逐步完成,频繁停窑的情况逐渐减少,回转窑的运行工况趋于稳定, 直至 2012 年 7 月, 更换的衬砖使用情况良好。

4 结束语

回转窑耐火砖的稳定性对整个系统来说非常重要,窑砖的频繁损坏势必会造成频繁地停窑,不仅影响产量,同时也使其未损坏部位的耐火砖时常处于急冷急热的状态中,加剧了整体衬里的损坏。所以耐火砖的选择配置非常重要,尤其是窑口冷却带这种条件苛刻的部位,需要设计人员对各种情况综合考虑,结合实际情况选择合适的耐火材料品种。

浙公网安备

33010802003693号

浙公网安备

33010802003693号